Зависимость сварочного тока от длины дуги. Сварочная дуга. Характеристика сварочной дуги. Физические основы сварки материалов

Сварочной дугой называют мощный, длительно существующий электрический разряд между находящимися под напряжением электродами в смеси газов и паров. Дуга характеризуется высокой температурой и большой плотностью тока. Сварочная дуга как потребитель энергии и источник питания дуги (сварочный трансформатор, генератор или выпрямитель) образует взаимно связанную энергетическую систему.

Импульсная дуговая сварка в том, что присуща синхронизация с частотой подачи проволоки. При импульсной дуговой сварке. импульсы налагаются на заданной частоте, но нет уверенности в том, что электрод расплавил достаточный материал до поступления импульса, чтобы обеспечить оптимальную передачу капель и мощности. Импульсная дуга страдает от изменения мощности сцепления с работой, если подача проволоки скорость варьируется незначительно, поэтому процесс трудно настроить и поддерживать.

Другим методом сварки с непрерывными электродами подачи проволоки является погружная сварка. обычно называемые короткими. в котором капля расплавленного электрода допускается к короткому замыканию. Использование этой системы с адаптивным управлением. напряжение нарезается распылительной сваркой. и 1 установлен достаточно высоко, чтобы обеспечить достаточный зажим короткой капли. но поддерживается ниже значения, которое может привести к чрезмерному разбрызгиванию. Это регулируется на основе диаметра проволоки и алюминия или неалюминиевых работ.

Различают два режима работы этой системы: 1) статический, когда величины напряжения и тока в системе в течение достаточно длительного времени не изменяются; 2) переходной (динамический), когда величины напряжения и тока в системе непрерывно изменяются. Однако во всех случаях режим горения сварочной дуги определяется током (I Д), напряжением (U Д), величиной промежутка между электродами (так называемым дуговым промежутком) и связью между ними.

За очень легкую работу. таких как очень тонкий алюминиевый листовой металл. метод, аналогичный коротким, и может использоваться прерывистая сварка распылением. В этом случае. дуге разрешено выходить за счет уменьшения тока до нуля после горения. Это особенно полезно для алюминия, потому что. для поддержания направленности дуги. обычно необходимо поддерживать постоянную умеренность. даже между спреями. или между провалами при короткой дуговой сварке. Алюминий не излучает электроны хорошо, когда он горячий. и при малом токе пятно на оксиде, прилегающем к сварному шву, будет выделяться и удерживать дугу на этом месте; следовательно. направление плохое.

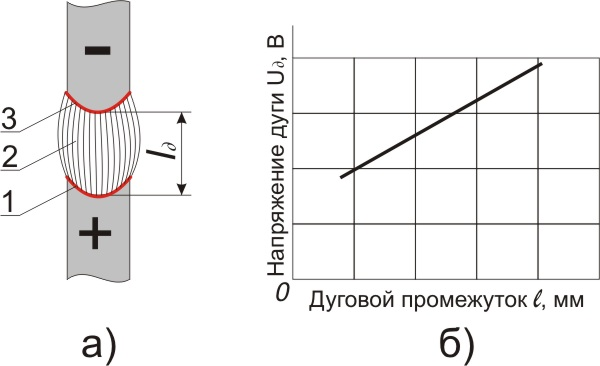

В дуговом промежутке I Д (рис. 1, а) различают три области: анодную 1, катодную 2 и столб дуги 3. Падение напряжения в анодной и катодной областях постоянно для данных условий сварки. Падение напряжения в единице длины столба дуги - также величина постоянная. Поэтому зависимость напряжения дуги от ее длины имеет линейный характер (рис. 1, б).

С умеренно высоким фоном или минимальным током скорость плавления алюминиевого электрода довольно высока. и невозможно получить более холодный сварной шов, замедляя скорость подачи проволоки. При очень легком «процессе» не происходит плавления электрода между всплесками переноса металла, и, следовательно, скорость подачи электрода может быть очень медленной для холодного сварного шва. Когда провод касается основного металла, создается очень короткое замыкание, После разрыва распыления дуга выключается.

Увеличивая периоды выключения, замедляя скорость подачи проволоки, очень тонкий материал можно сваривать с помощью подачи проволоки. Таким образом, мост отключается и отключается. Многие другие цепи измельчителя могут использоваться в качестве электронного переключателя для достижения описанного выше процесса управления технологическим процессом, не выходя за пределы объема изобретения. Также возможно достижение наклона и заданного значения.

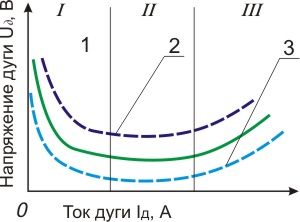

Устойчивость сварочной дуги определяется соотношением между током и напряжением. Графическое изображение этой зависимости (рис. 2) при постоянной длине дуги называется статической вольт-амперной характеристикой дуги. На графике отчетливо видны три основных участка: увеличение тока на участке I сопровождается понижением напряжения на дуге; на участке II напряжение на дуге изменяется мало; на участке III напряжение возрастает. Режимы горения сварочной дуги, соответствующие первому участку, неустойчивы при напряжениях существующих источников питания. Практически сварочная дуга будет устойчивой на втором и третьем участках вольт-амперной характеристики. С увеличением или уменьшением длины дуги характеристики сместятся соответственно в положение 2 и 3 (см. рис. 2). Для электродов меньшего диаметра характеристики смещаются влево, большего диаметра - вправо.

Прерывистый спрей с использованием адаптивного управления отличается от трола процесса палки с использованием других силовых схем. например трехфазный мостовой выпрямитель. не отступая от настоящего изобретения. Дуга или ток нагрузки меняются на обратную сторону каждый раз, когда один мост запускается, чтобы коммутировать другой мост. Напряженность поля в индукторе никогда не приближается к нулю при изменении тока нагрузки. но на самом деле увеличивается во время коммутации. Когда мост устал, он полностью закрыт. производя несколько раз или напряжение нагрузки.

Рис. 1. Сварочная дуга, горящая между неплавящимися электродами:а - схема дуги, б - зависимость напряжения дуги (Уд) от величины дугового промежутка (/д): 1 - анодная область, 2 - катодная область, 3 - столб дуги

Рис.2 Вольт-амперная характеристика дуги (ВАХ)

Это относительно высокое напряжение подается на обмотку, ближайшую к мосту, посредством обратной проводимости через нагрузку и вызывает подобное напряжение в другой обмотке. тем самым отменяя смещение второго моста и отключая его. Кроме того, у второго моста его обжиг сводится к возврату насоса или к восстановительному состоянию. тем самым содействуя коммутации.

Полное включение для коммутации получается путем включения всех тиристорных переключателей в один мост одновременно с поведением высокочастотных импульсов. Способ сварки ар-спрей-распылением, в котором электроны с первичным входом подаются в направлении заготовки, и происходит перенос распыления = при том, что ток утечки превышает 4-дюймовый уровень переходного тока.

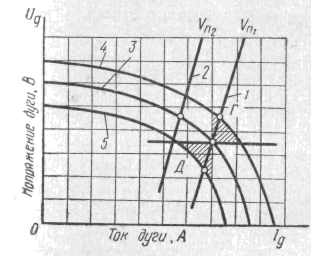

Показанная на рис. 2 вольт-амперная характеристика дуги снята при постоянной длине сварочной дуги. При сварке плавящимся электродом непрерывно меняется длина дугового промежутка. В этих случаях следует пользоваться характеристиками, определяющими зависимость между напряжением и током дуги при постоянной скорости подачи электродной проволоки (рис. 3, кривые 1 и 2). Каждой скорости подачи соответствует определенный диапазон токов, при котором устойчиво горит сварочная дуга и плавится электрод. В этом случае при малых изменениях тока напряжение изменяется в больших пределах. Эту зависимость принято называть характеристикой устойчивой работы. Она так же, как и вольт-амперная характеристика, зависит от длины вылета электрода и скорости подачи.

Получение меры фактической длины дуги. Предопределенные максимальные и минимальные длины. Дуга: отмеряя меру фактической длины дуги. Е. понижая сварочный ток до низкого значения, при. Когда передача аэрозоля не происходит. когда длина дуги достигает максимальной длины дуги из-за сжигания сварочного электрода, когда сварочный ток был выше уровня перехода, где передача распыления автоматически включается и выключается, чтобы обеспечить саморегуляцию длины дуги между заданной максимальной и минимальной длинами независимо от при этом высокое значение сварочного тока контуров может быть произвольно выше, чем уровень тока перехода, и не зависит от скорости подачи проволоки, и поэтому низкое значение контролируемого уровня сварочного тока является сколь угодно низким и также не зависит от скорости подачи проволоки.

Эти закономерности справедливы для постоянного и переменного тока, так как род тока не влияет на форму вольт-амперных характеристик электрической дуги. На форму характеристики влияют геометрия и материал электродов, условия охлаждения столба дуги и характер среды, в которой происходит разряд.

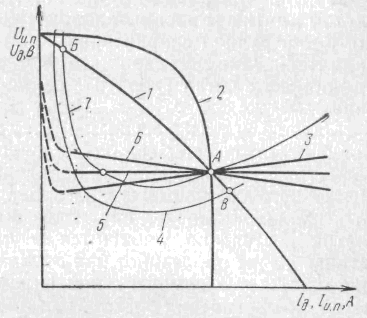

Устойчивость сварочной дуги и режима сварки зависят от условий существования дугового разряда и свойств, параметров источников питания и электрической цепи. Внешней характеристикой источника питания (кривая 3 на рис. 3) называется зависимость напряжения на его зажимах от тока нагрузки. Различаются следующие внешние характеристики источников питания (рис. 4): падающая 1, полого-падающая 6, жесткая 5, возрастающая 3 и вертикальная 2. Источник питания с той или иной внешней характеристикой выбирается в зависимости от способа сварки. Регулировочное устройство каждого источника дает ряд внешних характеристик («семейство характеристик»). Установившийся режим работы системы: «сварочная дуга - источник питания» определяется точкой пересечения А внешней характеристики источника питания (1, 2, 3, 5 или 6) и вольт-амперной характеристики 7 сварочной дуги.

Система управления дуговой сваркой по п. 2, дополнительно содержащая индуктивные средства, соединенные между указанными переключающими средствами, и упомянутый электрод для подачи сварочного тока к. Когда упомянутый источник отсоединен от электрода. Система управления дуговой сваркой, отвечающая требованиям, предназначена для автоматической регулировки источника питания, подающего сварочный ток на дугу, содержащей.

Час средство управления заданной точкой, связанное между указанным источником и электродом для выбора заданного значения, заданного заданным сварочным током при заданной сварке, является напряжением. Схема обратной связи означает реагирование на фактическое напряжение дуги для поддержания заданного тока через них, когда длина дуги соответствует набору напряжения.

Рис.3 Вольт-амперная характеристика сварочной дуги (ВАХ) 1,2 при постоянной скорости подачи проволоки (характеристика устойчивой работы) и внешние характеристики источников питания 3, 4 и 5

Рис.4 Внешние характеристики источников питания 1, 2, 3, 5, 6 и вольт-амперные характеристики сварочной дуги 4, 7

Цепь прерывания моста, соединенная между указанным источником и сварочным электродом и включающая в себя четыре полупроводниковых переключателя, коммутирующий конденсатор и свободный колесный диод. Средство связывает упомянутое средство схемы обратной связи с указанной схемой прерывания моста.

Час зажимной диод, соединенный между соединением упомянутой коммутирующей катушки индуктора и катушкой индуктивного тока с высоким током для предотвращения перенапряжения напряжения, приложенного к обмотке индуктора большого тока, из-за превышения напряжения источника.

Процесс сварки будет устойчив, если в течение длительного времени дуговой разряд существует непрерывно при заданных значениях напряжения и тока. Как видно из рис. 4, в точках А и В пересечения внешних характеристик дуги 7 и источника питания будет иметь место равновесие по току и напряжению. Если по какой-либо причине ток в сварочной дуге, соответствующий точке А, уменьшится, напряжение ее окажется меньше установившейся величины напряжения источника питания; это приведет к увеличению тока, т. е. к возврату в точку А. Наоборот, при случайном увеличении тока установившиеся напряжения источника питания оказываются меньше напряжения дуги; это приведет к уменьшению тока и, следовательно, к восстановлению режима горения сварочной дуги. Из аналогичных рассуждений ясно, что в точке Б сварочная дуга горит неустойчиво. Всякие случайные изменения тока развиваются до тех пор, пока он не достигнет величины, соответствующей точке устойчивого равновесия А или до обрыва дуги. При пологопадающей внешней характеристике (кривая 6) устойчивое горение дуги будет также происходить в точке А.

Система управления сварщиком по п. 7, дополнительно содержащая средство логической схемы для подачи стробирующих импульсов на выбранные полупроводниковые переключатели и средства, реагирующие на напряжение коммутирующего конденсатора, и соединенные с указанным логическим средством для обеспечения подачи стробирующих импульсов на упомянутые переключатели только в заданной последовательности, определяемой величиной и полярностью напряжения конденсатора.

Система управления сварочной дуговой сваркой - для использования в процессе дуговой сварки с одним распылением, при котором сварочный электрод непрерывно подается к заготовке, и происходит передача распыления когда сварочный ток превышает уровень переходного тока, и передача спрей не происходит, когда сварочный ток находится на «очень низком уровне» и содержит. А. средство для разработки сигнала длины дуги, пропорционального фактической длине дуги.

При работе на падающем участке вольт-амперной характеристики дуги внешняя характеристика источника в рабочей точке должна быть более крутопадающей, чем статическая характеристика сварочной дуги. При возрастающих характеристиках дуги внешние характеристики источника могут быть жесткими 5 или даже возрастающими 3.

При ручной сварке, когда возможны изменения длины дуги, она должна обладать достаточным запасом устойчивости.

Средство для сравнения упомянутого сигнала длины дуги с первым и вторым сигналами, пропорциональными заданному максимуму и минимуму, - это длины. С. средство, связанное с упомянутым средством сравнения, - для управления сварочным током до высокого значения выше указанного уровня переходного тока, когда фактическая длина дуги уменьшается до указанной минимальной длины дуги; а также.

Д. средство, связанное с упомянутым средством сравнения для управления сварочным током до низкого значения, при котором не происходит смены распыления, когда длина дуги достигает указанной максимальной длины дуги из-за ожога сварочного электрода, когда сварочный ток находится выше указанного уровня перехода; посредством чего трансмиссия распыления автоматически включается и выключается для саморегулирования длины дуги между указанными максимальными и минимальными длинами, независимо от скорости подачи электрода, и при этом упомянутое высокое значение управляемого сварочного тока может быть произвольно выше указанного уровня переходного тока и не зависит от скорости подачи проволоки и, следовательно, низкое значение контролируемого уровня сварочного тока является сколь угодно низким и также не зависит от скорости подачи проволоки.

При прочих равных условиях запас устойчивости возрастает с ростом крутизны внешней характеристики источника питания. Поэтому для ручной сварки применяют источники с крутопадающими характеристиками: сварщик может удлинить дугу, не опасаясь, что она оборвется, или укоротить ее, не боясь чрезмерного увеличения тока.

Саморегулирование сварочной дуги. При автоматической или полуавтоматической сварке плавящимся электродом скорость подачи его (va) равна скорости плавления. При случайном уменьшении дугового промежутка (кривая 4 на рис. 4) ток увеличивается и проволока начнет плавиться быстрее. В итоге дуговой промежуток постепенно увеличится и сварочная дуга достигнет первоначальной длины. То же произойдет при случайном удлинении дуги. Это явление называется саморегулированием сварочной дуги, так как восстановление исходного режима происходит без воздействия какого-либо регулятора. Саморегулирование происходит тем активнее, чем положе внешняя характеристика источника питания и больше скорость подачи электрода. Поэтому для механизированной сварки плавящимся электродом следует выбирать источники питания с пологопадающими внешними характеристиками. При сварке на постоянном токе в защитных газах, когда статическая характеристика сварочной дуги приобретает возрастающую форму, для систем саморегулирования рационально применять источники с жесткой характеристикой. Однако их напряжение холостого хода невелико и может быть даже меньше рабочего напряжения дуги, что затрудняет ее первоначальное возбуждение. В этих случаях желательно применение источников питания, у которых внешняя характеристика в рабочей части жесткая или пологовозрастающая вольт-амперная характеристика, а напряжение холостого хода несколько повышенное, как это показано пунктиром на рис. 4.

Государственная поддержка также включает в себя сопоставление средств со стороны Содружества Кентукки. В течение длительного времени традиционная трудоемкая ручная сварка показывает несколько недостатков. Одним из недостатков ручной сварки является то, что качество сварных швов сильно зависит от мастерства сварщика. Для производства сварных швов высокого качества сварщики должны получать интенсивную подготовку и практическую подготовку, особенно для интенсивной сварки труб. В таких условиях желательно и поощрять внедрение технологий автоматизации в управление процессом сварки для оказания помощи сварщикам за счет повышения их производительности. Процесс газовой сварки вольфрамовой дугой обычно используется при сварке труб. Тем не менее, управление проникновением в значительной степени зависит от мастерства сварщика. При работе в режиме замочной скважины достигается большее проникновение при уменьшении подачи тепла. Хотя автоматическая система орбитальной сварки была коммерчески доступна в течение многих лет, трудоемкая ручная сварка по-прежнему предпочтительна Это связано с тем, что на полностью автоматический процесс могут легко влиять небольшие изменения параметров процесса, а также подготовка и подгонка сварного шва. Однако требуется интенсивная подготовка и достаточный опыт работы, прежде чем сварщик сможет выполнять сварку труб и Таким образом, существует потребность в системе управления, которая решит эту дилемму, помогая сварщикам и компенсируя их различные уровни квалификации. Напряжение дуги контролируется, чтобы определить, когда произошло полное проникновение в пул сварки, ток к сварочной горелке может быть уменьшен. Понятно, что другие варианты осуществления настоящего изобретения станут очевидными для специалистов в данной области техники из следующего подробного описания, в котором для иллюстрации и описания показаны только различные варианты осуществления изобретения. Как будет осуществлено, изобретение способно выполнять другие и различные варианты осуществления, и его несколько деталей могут быть модифицированы в различных других отношениях, причем все они не отступают от сущности и объема настоящего изобретения. Соответственно, чертежи и подробное описание следует рассматривать как иллюстративные по своей природе, а не как ограничивающие. Подробное описание включает конкретные детали с целью обеспечения полного понимания изобретения. Однако специалистам в данной области техники будет очевидно, что изобретение может быть осуществлено на практике без этих конкретных деталей. В некоторых случаях хорошо известные структуры и компоненты показаны в виде блок-схемы, чтобы избежать затенения концепций изобретения. В частности, его ограниченная дуга позволяет проникать глубже и уменьшать теплоотдачу, зону, подверженную воздействию тепла, и искажения. Эта более глубокая проникающая способность обеспечивает отличную альтернативу для лучшего обеспечения полного проникновения для увеличения толщины стенки. Тем не менее, сдержанная дуга делает сварочную ванну из расплавленного металла динамичной и трудно контролируемой при ручной сварке. Описанный ниже способ управления помогает при работе сварщиков во время сварки труб, обеспечивая компенсацию, соответствующую различным уровням квалификации. Результаты позволяют сварщикам начального уровня изготавливать приемлемые сварные швы, помогая более сварным сварщикам с более высоким уровнем квалификации производить более согласованные сварные швы, несмотря на незначительные ошибки при работе. Система 100 управления может быть основана, например, на встроенном контроллере. Он предлагает полнофункциональное решение для управления и связи для промышленного применения. Он обеспечивает 8 каналов 11-разрядного аналогового входа и 2 канала 12-разрядного аналогового выхода. Как будет описано более подробно позже, контроллер или система управления 100 подает сигналы 120 функционального управления на сварочный аппарат, сигналы 122 управления током для сварочного источника питания и контролирует напряжение дуги 124. Чтобы сделать систему транспортной и прочный контроллер 100 может быть собран путем интеграции всех компонентов контроллера в корпус коммерческого оборудования или аналогичный корпус. Этот блок объединяет защитный газ, плазменный газ и водяной теплоноситель вместе в компактный источник питания. Например, этот факел рассчитан на 150 ампер, но также можно использовать факелы другого размера. Существует также сварочная платформа 206 вместе с другими расходными материалами, которые поддерживают работу горелки 204. В соответствии с принципами настоящего изобретения может быть реализован два разных алгоритма управления проникновением. Ссылка Метод напряжения Поскольку напряжение дуги пропорциональна длине дуги при одной и той же сварочного тока, то естественно, чтобы измерить напр жение дуги, чтобы определить длину дуги для контроля проникновения. Если сравнение отрицательное, считается, что желаемое полное проникновение не достигнуто. Выборка и сравнение продолжаются на этапах 510 и 512. В противном случае текущий управляющий сигнал возвращается к базовому току для повторного запуска нового периода процесса. Один из обычных специалистов признает, что только что описанные параметры и сама система управления зависят от свариваемого материала, толщины свариваемого материала и других параметров окружающей среды. Однако для конкретного примера описывается следующая примерная среда одного использования системы управления. В целом, описанный выше метод использует оригинальную поверхность сварочной ванны в качестве опорной поверхности, а затем определяет проникновение сварного шва на основании отклонения развивающегося шва поверхности бассейна от опорной поверхности. Другими словами, напряжение дуги является указанием длины дуги, и если факел поддерживается на практически одинаковом расстоянии от поверхности заготовки, то длина дуги указывает на то, насколько глубоко сварочный бассейн проникает в заготовку. Таким образом, разница в напряжении дуги на опорной поверхности, а напр жение дуги в момент времени является показателем того, насколько глубоким проникновение бассейна сварного шва. Сварные бассейн Дно Метод обнаружения Метод опорного напряжения описано выше пытается установить плоскую ссылку на верхней части сварочной ванны 404 поверхности и использовать его для представления обрабатываемой детали поверхности. Требуемая глубина поверхности поверхности сварного шва измеряется от поверхности заготовки. Способ обнаружения нижнего слоя сварного шва, который должен быть описан, может при определенных условиях обеспечивать более надежный и надежный метод с использованием скорости изменения поверхности сварного шва для облегчения управления работой сварного шва. Наблюдение экспериментов указывает на то, что напряжение дуги имеет тенденцию останавливаться или замедлять свою скорость увеличения или даже незначительно уменьшаться в течение пикового периода тока после некоторого периода значительного увеличения. Это означает, что длина дуги, то есть расстояние от горелки 408 до поверхности 404 сварочной ванны, пропитана. Возможно, это было вызвано поверхностью сварного пласта, глубина которого была насыщенной. Если поверхность сварного пласта была насыщена и не развивается дальше, может быть установлена замочная скважина. Таким образом, наклон напряжения дуги может быть использован для определения того, достиг ли поверхность сварного шва дна заготовки. Если достигнуто, установлено полное проникновение. В этом методе, базовый период 602 играет такую же роль, как и в методе опорного напряжения. В каждый период пика минимальное время 604 пиков применяется для обеспечения того, чтобы любые краткосрочные переходные эффекты сварочного пула не влияли на систему управления. В каждом контрольном периоде 10 мс рассчитывается среднее значение 10 измерений напряжения дуги для представления пикового напряжения в течение этого периода. По сравнению с методом эталонного напряжения этот метод может лучше определять возникновение замочной скважины и, таким образом, может создавать более прочные сварные швы и проникать. В частности, импульсы тока подаются на подачу сварочного аппарата, так что факел создает дугу, которая позволяет сформировать сварной шов. После этого на этапе 704 применяется пиковый ток и, как показано на этапе 706, пиковый ток подается в течение по меньшей мере минимального периода времени. Как только это минимальное время истекло, напряжение дуги затем выбирается на этапе 708. В частности, в течение 10 мс напряжение дуги можно отбирать несколько раз, а затем усредненные выборки для определения значения этого параметра. Затем на этапе 710 определяется наклон увеличения напряжения дуги. Один из способов сделать это - рассмотреть движущееся окно из четырех периодов выборки. Для каждого такого окна первое значение для напряжения дуги и третьего значения напряжения дуги сравнивается таким образом, чтобы определить наклон между ними. Перед запуском алгоритма был определен критерий замочной скважины, который указывает на уклон, при котором, вероятно, на месте сварки произошло условие замочной скважины. Если расчетный наклон меньше, чем этот критерий замочной скважины, то, вероятно, произошла замочная скважина, и сварка может быть остановлена. Если расчетный наклон выше, чем критерий замочной скважины, то пиковый ток продолжает применяться, и напряжение дуги продолжает отбираться и контролироваться. Например, более чем одно или два определения, что расчетный наклон ниже заданного порога, могут потребоваться до того, как алгоритм управления остановит период пика на этапе 718. Как только пиковый период остановлен, на этапе 720 выполняется определение, если процесс сварки завершен. Как обсуждалось выше, ток для процесса сварки происходит в импульсах, и последующие импульсы активируются до тех пор, пока процесс сварки не будет завершен. Хотя это не показано в алгоритме, максимальный пиковый период времени может использоваться для обеспечения остановки сварки, даже если критерий замочной скважины не выполняется. В общем, описанный выше метод признает, что напряжение дуги не увеличивается с высокой скоростью, когда сварочный бассейн достигает дна заготовки на участке сварки. Таким образом, при возникновении условия замочной скважины наклон напряжения дуги приближается, по существу, к нулю. Определив, когда это произойдет, алгоритм управления может остановить применение пикового тока к сварочной горелке. В этом методе наклон изменения напряжения дуги указывает скорость, с которой развивается сварочная коллектор. Основываясь на разработке поверхности сварочного бассейна, можно сделать определение относительно близости поверхности сварного шва к нижней поверхности заготовки. Как отмечено выше, выбор критерия замочной скважины и некоторых других параметров позволяет алгоритму управления обеспечить качественные сварные швы. Ниже приведен пример использования нержавеющей стали в качестве сварочного материала. Однако один из обычных специалистов узнает, как выбрать правильный критерий и параметры для других металлов и других ситуаций сварки. Таким образом, конкретные значения, приведенные ниже, являются, например, целями, и могут использоваться другие значения без отклонения от объема настоящего изобретения. Метод обнаружения нижней поверхности был использован для проведения серии экспериментов. Был подготовлен квадратный стыковый шарнир без зазора между двумя кусками трубы. При сварке сварочный аппарат должен поддерживать постоянное дистанционное расстояние и поддерживать факел перпендикулярно траектории сварного шва. Для движения факела сварщик должен удерживать остановку факела в течение пикового периода, чтобы плазменная дуга развивала полное проникновение. Специально при ручной сварке даже высококвалифицированный сварщик труб обычно не может удерживать факел настолько стабильным, как орбитальная система. Из-за движения руки может появиться несколько факторов, и эти факторы оказывают более или менее влияние на процесс сварки. В этом разделе перечислены некоторые влияния, а также возможные решения, чтобы избежать дефектов в процессе сварки. Другими словами, описанные выше основные алгоритмы управления могут быть дополнены добавлением других параметров, а также при определении значений управляющего тока. Линейная скорость перемещения. Линейная скорость движения непосредственно контролирует вход тепла и меняет требования к току дуги. Если скорость перемещения изменяется, необходимо изменить сварочный ток, чтобы поддерживать тот же самый вход тепла. Когда задается сварочный ток, изменения скорости движения напрямую влияют на вход тепла. Алгоритм управления может в некоторой степени компенсировать изменение скорости движения, так что сварщик рекомендуется поддерживать скорость движения в надлежащем диапазоне. Алгоритм управления измеряет глубину поверхности сварочного пула. Если факел не перпендикулярен поверхности сварного шва, результирующая деформация поверхности сварного шва под давлением дуги может измениться. Если деформация изменена, результат измерения может отличаться. Когда факел перемещается вокруг трубы, параметры сварки, возможно, придется изменить, чтобы получить такое же проникновение шва. Для этой системы управления плотность сварочной ванны может повлиять на соотношение между глубиной поверхности сварного шва и проникновением сварного шва. Таким образом, способ определения местоположения также может быть включен в систему для обеспечения соответствующих параметров сварки для измерения сварочного положения в реальном времени. В идеальном случае факел всегда должен находиться перпендикулярно поверхности сварного шва. Таким образом, трехмерная ориентация меняется со временем как для факела, так и для сварочной ванны. Следовательно, гравитация будет тянуть расплавленный металл внутри сварочной ванны в разных направлениях. Учитывая сильное влияние положения сварки и скорости на качество сварного шва, можно контролировать оба этих параметра. Кроме того, поскольку оба параметра имеют прямую или косвенную связь с гравитацией, то также полезно использовать чувствительность к гравитации или ускорение. Например, в качестве датчика ускорения можно использовать, например, трехсекундный малогабаритный акселерометр с малым размером 0, 8 г ~ 6 г, хотя могут использоваться и другие датчики. Поскольку факел 802 всегда вертикален по отношению к поверхности сварного шва и не отклоняется за пределы плоскости перемещения, ускорение вдоль оси х будет около 0, за исключением некоторой ошибки в работе. Эти два компонента показывают синусоидальное изменение во времени в процессе сварки. Для получения фактического положения факела необходим дальнейший анализ данных. При формулировании алгоритма необходимы многочисленные эксперименты для определения оптимальных параметров в этих трех положениях. Для участков от -90 ° до 0 ° и от 0 ° до 90 ° была рассчитана линейная интерполяция для определения правильных параметров в одной точке. При надлежащих параметрах для каждой точки по всей окружности стыка трубы может быть достигнута основа хорошего качества сварного шва. Очевидно, что маленькие секции будут иметь одинаковую длину. В этом предположении трехмерная ориентация акселерометра постепенно меняется относительно направления тяжести. Приблизительное локальное гравитационное ускорение необходимо для преобразования значения дискретизированного напряжения в фактическое ускорение. Для любых положений сварки, как только движение будет пульсирующим, скорость сварки может быть рассчитана по вышеприведенному алгоритму. Хотя доступны более сложные и более точные алгоритмы, минимальный объем вычислений является предпочтительным для этого встроенного системного контроллера процесса, и простой алгоритм, введенный выше, оказался эффективным. В процессе работы вышеописанная система управления сваркой позволяет выполнять ручные сварочные работы, которые могут компенсировать опыт сварщика путем определения глубины проникновения сварного шва автоматически и соответственно корректировки параметров сварки. В приведенном выше описании имеется обсуждение того, что ток применяется в процессе сварки. Один из обычных навыков признает, что описанные здесь системы управлени и способы могут осуществл ть применение тока несколькими различными способами без отхода от объема насто щего изобретени. система управления может включать в себя источник питания, так что он сам применяет собственный ток. В качестве альтернативы система управления может генерировать управляющий сигнал, который управляет отдельным источником питания для обеспечения соответствующего тока. В любом случае система управления делает определение, когда и как ток применяется для сварочной горелки для выполнения сварочного процесса. дано описание, позволяющее любому специалисту в данной области техники практиковать различные варианты осуществления, описанные здесь. Различные модификации этих вариантов осуществления будут очевидны специалистам в данной области техники, и общие принципы, определенные здесь, могут быть применены к другим вариантам осуществления. Таким образом, формулы изобретения не должны ограничиваться показанными здесь вариантами осуществления, но должны быть предоставлены в полном объеме, совместимом с языком каждой заявки, причем ссылка на элемент в единственном числе не означает один и только один Если специально не указано конкретно, а «один или несколько». Все структурные и функциональные эквиваленты элементов различных вариантов осуществления, описанных во всем этом описании, которые известны или позже известны специалистам в данной области, в настоящем документе путем ссылки и предназначены для охвата в соответствии с формулой изобретения. Кроме того, ничто, раскрытое в настоящем документе, не предназначено для публики независимо от того, указано ли это раскрытие в явном виде в формуле изобретения. Правительство обладает определенными правами в изобретении. . Это процесс, который обеспечивает точное управление сварочным теплом и поэтому обычно используется для сварки тонкого основного металла и осаждения корневых проходов более толстых секционных сварных швов.

Сварочная дуга переменного тока требует от источников питания надежного повторного возбуждения сварочной дуги. Это достигается правильным выбором соотношений между напряжениями холостого хода, зажигания и горения дуги и параметрами сварочной цепи. Наиболее простой способ получения устойчивой сварочной дуги - включение в сварочную цепь реактивного сопротивления. Благодаря этому, в момент повторного возбуждения дуги напряжение на дуге может резко увеличиться (рис. 5) до значения напряжения зажигания (U3). Пунктирная кривая t/xx изображает напряжение источника питания при холостом ходе. При нагрузке, в связи с наличием реактивного сопротивления, сварочный ток отстает по времени от напряжения.

При обрыве дуги напряжение на дуговом промежутке должно подняться до величины, соответствующей мгновенному значению напряжения холостого хода источника питания. Благодаря отставанию тока от напряжения, такое напряжение оказывается достаточным для повторного возбуждения сварочной дуги (Un).

Перенос металла в сварочной дуге и требования к динамическим свойствам источников питания. Различают следующие виды переноса металла электрода в сварочную ванну: крупнокапельный, характерный для малых плотностей тока; мелкокапельный, струйный, когда металл стекает с электрода очень мелкими каплями. Капли расплавленного металла периодически замыкают дуговой промежуток, либо если не происходят короткие замыкания, периодически изменяют длину дуги. При большой плотности тока в электроде наблюдается мелкокапельный перенос металла, без заметных колебаний длины и напряжения сварочной дуги.

Напряжение, ток и длина дуги претерпевают периодические изменения от холостого хода к короткому замыканию; в рабочем режиме происходит горение дуги, образование и рост капли. В дальнейшем при коротком замыкании между каплей и ванной ток резко увеличивается. Это приводит к сжатию капли и к разрушению мостика между каплей и электродом. Напряжение почти мгновенно возрастает и сварочная дуга снова возбуждается, т. е. процесс периодически повторяется. Смена режимов происходит в течение долей секунды. Поэтому источник питания должен обладать высокими динамическими свойствами, т. е. большой скоростью повышения напряжения при разрыве цепи и нужной скоростью нарастания тока.

Рис. 5 Осциллограмма тока и напряжения дуги при сварке переменным током.

При малой скорости нарастания тока в ванну поступает нерасплавленная проволока. Она сравнительно медленно разогревается па большом участке, которым затем разрушается. Если ток возрастает слишком быстро, мостик между ванной и каплей электродного металла быстро перегревается и разрушается со взрывом. Часть расплавленного металла разбрызгивается и не попадает в шов.

Чтобы избежать разбрызгивания, необходимо повысить электромагнитную инерцию источника питания путем увеличения индуктивности сварочной цепи.