Электроды для ручной дуговой сварки. Советы по выбору электродов для ручной дуговой сварки — марки и виды

Технологий получения качественных неразъемных соединений довольно-таки много, однако, наиболее популярным на сегодняшний день методом является ручная дуговая сварка, которая производится за счет использования штучных электродов. В зависимости от подобранных марок электродов для ручной дуговой сварки можно при помощи одного и того же оборудования, немного отрегулировав настройки аппарата, получить качественные швы разных типов и предназначений. Более того, можно получить надежный шов при любом положении в пространстве, даже в наиболее труднодоступных участках.

Чтобы сварные соединения получились как можно лучше для каждого металла выпускают свои разновидности электродов для сварки.

Электроды, использующиеся для получения надежных сварных швов, производятся в виде стержней, сделанных из калиброванной сварочной проволоки. В данном случае используется холоднотянутая технология, подразумевающая, что в дальнейшем в процессе опрессовки будет наносится специальный защитный слой.

Это покрытие электродов для сварки предназначается для того, чтобы в процессе проведения работ осуществлялась металлургическая обработка сварочной ванны, на нее не оказывалось воздействия со стороны окружающей среды.

Еще данное покрытие позволяет добиться наиболее устойчивого горения дуги, что при дуговой сварке плавящимся электродом тоже очень важно. При неравномерной дуге будет весьма проблематично получить одинаковый шов по всей его протяженности. Защитное покрытие имеет в своем составе следующие вещества:

- Стабилизирующие вещества, благодаря которым горение дуги становится наиболее равномерным. К ним относятся разного рода щелочные и щелочноземельные металлы, характеризующиеся невысоким потенциалом ионизации. К данным элементам принадлежат калий, магний, натрий, кальций и ряд других веществ;

- Соединения, которые в швах формируют шлак, производятся из титановых и марганцевых руд или разного рода минералов. За счет этих веществ в районе сварочной ванны начинает формироваться защитная пленка из шлака, которая не допускает возникновения разного рода окислительных процессов;

- Вещества, позволяющие обеспечить газообразование. К ним относят неорганические соединения типа мрамора, магнезита и других, но могут использоваться и органические вещества – крахмал, древесина, перемолотая в муку и так далее. Главным предназначением данных соединений является выделение в район проведения электрода по металлу определенных газов, которые будут формировать еще одну защитную оболочку;

- Раскислители или легирующие вещества, к которым принадлежат марганец, титан, кремний и некоторые другие элементы. В качестве легирующих элементов могут выступать сплавы указанных веществ с металлом. Благодаря им металл приобретает необходимый состав;

- Специальные связующие компоненты, позволяющие сделать защитное покрытие монолитным;

- Разного рода формовочные добавки способствуют приданию покрытию защитного свойства хороших пластических характеристик.

Марки электродов для ручной дуговой сварки могут формироваться в зависимости от покрытия, его качества и ряда других показателей.

Какими бывают электроды для сварных работ?

В процессе сварки могут использоваться плавящиеся и неплавящиеся электроды – это зависит от технологии ручной дуговой сварки, причем для этого могут использоваться разного рода дополнительные элементы и материалы.

При использовании в процессе проведения работ неплавящихся электродов следует помнить, что они производятся из электротехнического угля, вольфрама или графита, полученного искусственным способом. Нужно помнить, что электропроводность у графита значительно выше по сравнению с остальными материалами, к тому же они не настолько быстро окисляются – использовать их при ручной дуговой сварке неплавящимся электродом достаточно экономично и выгодно.

Их диаметр находится в пределах от 4 до 18 мм, в длину они бывают до 70 см. Для сварных работ по полуавтоматической или автоматической технологии применяется специальная калиброванная проволока, которая бывает диаметром от 0,2 до 12 мм. Она заменяет собой сами электроды с защитным покрытием. Проволока выпускается в катушках, которые могут весить вплоть до 80 кг. Сегодня существует технология производства порошковой проволоки, проволоки, которая имеет в своем составе специальные легированные элементы, выпускают электродную ленту и пластины.

Плавящиеся электроды для ручной дуговой сварки производятся из специальной сварочной проволоки, которая может быть просто углеродистой, с внесенными легированными элементами или же с большим количеством данных веществ.

Типы электродов и сфера их использования

Типы электродов, используемых для сварных работ или для наплавки, могут классифицироваться по сфере применения (например, для соединения элементов из стали, чугуна, цветных металлов, наплавочных работ), различным технологическим особенностям – для аргонной сварки, для валиковых работ, для наиболее полного проплавления материала. Кроме того, ручная дуговая сварка покрытыми электродами может классифицироваться по механическим характеристикам шва, по методу нанесения металла на заготовку, по физическим свойствам шлака и так далее.

Главными требованиями, которые предъявляются к электродам при проведении сварных работ, являются следующие:

- Они обязательно должны обеспечивать надежное горение дуги и формирование качественного шва;

- В сварном соединении должен возникать металл определенного состава;

- Плавятся они равномерно, распределяясь по обеим кромкам свариваемого металла;

- Наплавляемый металл не должен сильно разбрызгиваться, что позволяет обеспечить высокую производительность;

- В идеале шлак отходит максимально легко;

- Покрывающий металл должен быть довольно прочным;

- С течением времени электродный металл должен сохранять свои первоначальные характеристики;

- В процессе проведения сварных работ электродами любой марки в окружающую среду должно выделяться минимальное количество отравляющих веществ.

Ручная дуговая сварка покрытыми электродами может осуществляться при помощи специальных изделий, обладающих дополнительными покрытиями из целлюлозы, с рутиловым покрытием и так далее. Как правило, подобные электроды используются для работ с нержавеющей сталью.

Отличие электродов друг от друга, маркировка

По своим ключевым функциям электроды могут иметь определенные отличия в зависимости от своей марки и техники проводимых работ:

- Сварочными электродами с маркировкой «У» соединяются между собой стальные заготовки, в которых содержится минимальное количество легирующих элементов и невысоким количеством углерода. Сопротивление на разрыв в данном случае составляет приблизительно 600 МПа

- Для теплоустойчивых сталей с большим содержанием легированных элементов используются электроды с маркировкой «Т». Они также обладают сопротивлением на разрыв порядка 600 МПа;

- Чтобы на поверхность металла наплавить поверхностный слой, берут электроды с особыми техническими характеристиками. Маркировка в этом случае – «Н»;

- Высокие пластичные характеристики металлов подразумевают применение электродов с маркировкой «А».

Режимы ручной дуговой сварки покрытыми электродами выбирают также в зависимости от типа покрытия. Информация о нем также имеется на маркировке:

- Самое тонкое покрытие по толщине не превышает 20% от диаметра сварного материала;

- Средняя толщина – порядка 45% от диаметра. Данное покрытие встречается чаще всего, так как оно является универсальным;

- Толстое покрытие – примерно 80% от диаметра;

- Наиболее толстое – свыше 80%;

Полезные советы и техника безопасности при проведении сварочных работ

Прежде всего, профессиональные сварщики рекомендуют учиться варить именно на том аппарате, которым планируется работать в последующем. Это позволяет как можно быстрее изучить все характеристики данного оборудования, подобрать оптимальную силу тока для каждого типа электродов.

К подбору сварочной маски также желательно подходить наиболее ответственно. Защитные фильтры имеют определенные номера, причем эти фильтры также должны подбираться оптимально, принимая во внимание особенности зрения – чувствительность глаз, диоптрии и так далее. При выборе фильтра имеется основной критерий – должна быть прекрасно видна сварочная ванна.

Сварочные элементы должны находиться на определенном расстоянии друг от друга – в этом случае соединение получится наиболее качественным. Если зазор сделать чересчур маленьким, то сварной шов будет слишком выпуклым – это связано с недостаточным прогревом металла. Чересчур большой зазор не позволит равномерно наложить расплавленный металл, так как сварочная дуга начнет сильно отклоняться от линии сварки.

При проведении сварочных работ по ручной дуговой технологии категорически запрещается прокладывать заземлитель по сырой основе, например, по лужам, снегу и так далее. Все работы необходимо производить в специальных защитных перчатках и обуви на толстой резиновой подошве. Перед тем как приступить к выполнению работ, следует тщательно проверить, насколько целые все защитные элементы.

Использовать перчатки разрешается только в том случае, если они полностью сухие. Если не принимать во внимание данный момент, при смене электрода можно получить поражение электрическим током, которое произойдет в цепи: реостат, держак электрода, сам сварщик и заземление.

Лицо всегда защищают с помощью специальной маски: она способствует защите от раскаленных металлических брызг, от яркого света, который будет возникать в процессе проведения работ. Дело в том, что яркость испускаемых световых лучей может быть в несколько тысяч раз выше по сравнению с допустимыми значениями для человеческого зрения. Если смотреть на сварку незащищенными глазами, то это в конечном счете может привести к временному ослаблению зрения. Также сварка является источником инфракрасного излучения, что становится причиной определенных дефектов зрения, в частности, может начать развиваться катаракта, однако, это случается не слишком часто.

При сварке наибольшую опасность для зрения представляет ультрафиолетовое излучение, являющееся причиной светобоязни, которая может проявиться в качестве рези в глазах, покраснения, обильного слезотечения и временным ослаблением зрения. Вылечить это можно с помощью обыкновенных глазных капель.

Итог

Если правильно подобрать аппарат, электроды и маску, то все сварочные работы будут абсолютно безопасными, а сварной шов получится очень надежным, качественным и долговечным.

Плавящийся электрод для ручной дуговой сварки представляет собой стержень из сварочной проволоки, на который нанесено электродное покрытие (обмазка). Промышленность выпускает достаточно большое число марок сварочной проволоки диаметром от 1,6 до 12 мм для изготовления электродов. Длина электродов составляет 150...450 мм. Наиболее часто используют электроды длиной 350, 400 и 450 мм и диаметром 3,4 и 5 мм. Металл электрода и элементы электродного покрытия участвуют в формировании сварного шва.

Электродное покрытие:

обеспечивает устойчивое горение дуги;

восстанавливает окисляющийся в процессе сварки металл;

легирует сварной шов необходимыми элементами;

защищает зону сварки от попадания кислорода, водорода и азота из окружающего воздуха;

образует шлаковый покров на поверхности сварного шва, уменьшая тем самым скорость охлаждения металла шва.

Для обеспечения высоких эксплуатационных характеристик сварного соединения необходимо, чтобы химический состав сварного шва был близок к химическому составу свариваемой стали.

Поэтому для сварки стали определенного химического состава рекомендуется подобрать электроды с необходимым содержанием соответствующих легирующих элементов в сварочной проволоке.

Электроды для сварки сталей

Условное обозначение марки проволоки состоит из индекса Св – сварочная, следующих за ним цифр, показывающих содержание углерода в сотых долях процента, и буквенных обозначений элементов, входящих в состав проволоки. Буква А в конце обозначения указывает на повышенную чистоту металла по содержанию серы и фосфора.

Например Св-08ХМ для сварки конструкционных сталей содержит 0,08% углерода и менее 1 % хрома и молибдена. Св-04Х19Н11МЗ для сварки жаропрочных и коррозионностойких сталей содержит 0,04% углерода, 19% хрома, 11% никеля и 3% молибдена.

В состав покрытия входят:

стабилизирующие вещества;

раскислители и легирующие материалы:

газообразующие материалы;

шлакообразующие;

связующие и цементирующие.

Эти компоненты обеспечивают задачи покрытия при его расплавлении в процессе сварки.

Стабилизирующие вещества предназначены для устойчивого горения дуги. К ним относятся соединения щелочных и щелочноземельных металлов: калия, натрия, кальция и др.

Раскислители (ферромарганец, ферросилиций, ферротитан) применяют для восстановления окисленного в процессе сварки металла. Кроме того, эти же ферросплавы служат легирующими материалами и увеличивают содержание марганца, титана и других элементов в металле шва.

Газообразующие материалы (мрамор, магнезит, крахмал, оксицеллюлоза, древесная мука) образуют газ, защищающий зону сварки от попадания кислорода, водорода и азота из окружающего воздуха.

Шлакообразующие (полевой шпат, кремнезем, магнезит, мрамор) – образуют шлаковый покров на поверхности расплавленного металла шва. Шлак уменьшает скорость охлаждения и затвердевания металла шва, способствует выходу из него газовых и оксидных включений. После остывания сварного соединения необходимо сколоть с него шлаковую корку.

Связующие и цементирующие (калиевое жидкое стекло К2О·SiO2, натриевое жидкое стекло Na2О·SiO2)– связывают все компоненты покрытия.

Электродное покрытие образуется из хорошо размолотых и перемешанных материалов, связанных жидким стеклом. Его наносят на сварочную проволоку, предварительно нарезанную на отрезки длиной от 350 до 450 мм. На один из концов отрезка покрытие не наносят. Он служит для закрепления электродов при их сушке, а при сварке – для крепления в электрододержателе.

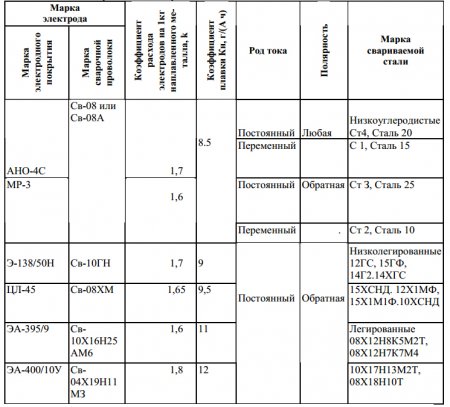

В справочниках, кроме марки сварочной проволоки, указывают марку электродного покрытия, а также содержатся рекомендации по использованию электродов.

По назначению в зависимости от свариваемых материалов:

У – для сварки углеродистых сталей;

Л – легированных конструкционных сталей;

Т – легированных теплоустойчивых сталей,

В – высоколегированнных сталей с особыми свойствами;

Н – наплавки поверхностных слоев.

По толщине покрытия

М – тонкие покрытия D/d С – средние покрытия 1,2 Д – толстые покрытия 1,45 Г – особо толстые покрытия D/d > 1,8,

где D – диаметр электрода с покрытием, d – диаметр сварочной проволоки.

По виду покрытия:

А – с кислым покрытием;

Б – с основным покрытием;

Ц – с целлюлозным покрытием;

Р – с рутиловым покрытием;

П – с прочими покрытиями.

Кроме того, электроды классифицируются по технологическим особенностям (сварка в различных положениях), по роду тока и полярности применяемого тока, а также по другим признакам. Полная маркировка электрода:

Э46А-УОНИ 13/45-4,0-УД2

Е432(5)-Б10,

это расшифровывается:

Э – электроды для электродуговой сварки;

46 – минимальный гарантируемый предел прочности (460 МПа);

УОНИ-13/45 – марка электродного покрытия;

4,0 – диаметр электрода, мм;

У – электроды для сварки углеродистой и низколегированнойстали;

Д2 – электроды с толстым покрытием второй группы точности;

Е – индекс, характеризующий свойства металла сварного шва;

43 – предел прочности на разрыв (не менее 460 МПа);

2 – относительное удлинение не менее 22 %;

5 – индекс, характеризующий ударную вязкость металла – 34,3 Дж/см при температуре минус 40°С;

Б – основное покрытие;

1 – сварка во всех пространственных положениях;

0 – на постоянном токе обратной полярности.

Полная маркировка не содержит сведений о марке сварочной проволоки, что вызывает необходимость повторного обращения к стандарту.

Обычно производители электродов используют сокращенную маркировку. Например, марка электродного покрытия УОНИ-13/45, марка сварочной проволоки – Св-08.

Методические указания к практическим занятиям по дисциплине

"Металлы и сварка в строительстве"

В. Ф. Сидоренко, Н. В. Гарбуз, А. А. Верхуша

Электроды для ручной дуговой сварки представляют собой стержни длиной до 450 мм, изготовленные из сварочной проволоки (ГОСТ 2246-70), на поверхность которых нанесен слой покрытия различной толщины. Один из концов электрода на 20 - 30 мм освобожден от покрытия для зажатия его в электрододержателе с целью обеспечения электрического контакта. Торец другого конца очищают от покрытия для возможности возбуждения дуги посредством касания изделия в начале процесса сварки.

Покрытие предназначено для повышения устойчивости горения дуги, образования комбинированной газошлаковой защиты, легирования и рафинирования металла. Для изготовления покрытий применяют различные материалы (компоненты).

Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично рафинируют (очищают) его. Они образуют шлаковые оболочки вокруг капель электродного металла, проходящих через дуговой промежуток, и шлаковый покров на поверхности металла шва. Шлакообразующие составляющие уменьшают скорость охлаждения металла и способствуют выделению из него неметаллических включений. Шлакообразующие составляющие могут включать в себя титановый концентрат, марганцевую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит, а также вещества, повышающие стабильность горения дуги.

Газообразующие составляющие при сгорании создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из карбонатов, древесной муки, крахмала, пищевой муки, декстрина и целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например, марганец, кремний, титан, алюминий и др. Большинство раскислителей вводится в электродное покрытие в виде ферросплавов.

Легирующие составляющие необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивляемости коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и некоторые другие элементы.

Стабилизирующими составляющими являются те элементы, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие составляющие применяют для связывания составляющих покрытия между собой и со стержнем электрода. В качестве них применяют калиевое или натриевое жидкое стекло, декстрин, желатин и другие. Основным связующим веществом служит жидкое стекло.

Формовочные добавки - вещества, придающие обмазочной массе лучшие пластические свойства - бентонит, каолин, декстрин, слюда и др.

Для повышения производительности сварки, увеличения количества дополнительного металла, вводимого в шов, в покрытии электродов может содержаться железный порошок до 60 % массы покрытия. Многие материалы, входящие в состав покрытия, одновременно выполняют несколько функций, обеспечивая и газовую защиту в виде газа СО2, и шлаковую защиту в виде СаО и т. д.

Покрытие толстых электродов оказывает существенное влияние на весь процесс сварки. Поэтому общие требования к ним при сварке различных металлов - обеспечение стабильного горения дуги; получение металла шва с необходимым химическим составом и свойствами; спокойное, равномерное плавление электродного стержня и покрытия; хорошее формирование шва и отсутствие в нем пор, шлаковых включений и др.; легкая отделимость шлака после остывания с поверхности шва; хорошие технологические свойства обмазочной массы, не затрудняющие процесса изготовления электродов; удовлетворительные санитарно-гигиенические условия труда при изготовлении электродов и сварке. Состав покрытия определяет и такие важные технологические характеристики электродов, как род и полярность сварочного тока, возможность сварки в различных пространственных положениях или определенным способом (сварка опиранием, наклонным электродом и т. д.).

Технологические характеристики плавления электродов определяются экспериментально и позволяют судить о производительности и экономичности процесса сварки электродами той или иной марки.

1.1 Классификация и характеристика электродов

Электроды, предназначенные для ручной дуговой сварки, в стандартах классифицируются по следующим признакам: металлу, для сварки которого они предназначены; толщине и типу покрытия; механическим свойствам металла шва; способу нанесения покрытия (опрессовкой или окунанием) и др.

Согласно ГОСТ 9466-75 электроды для сварки и наплавки сталей в зависимости от назначения разделены на классы: для сварки углеродистых и низколегированных конструкционных сталей с σ в 600 МПа - Л; для сварки теплоустойчивых сталей - Т; для сварки высоколегированных сталей с особыми свойствами - В; для наплавки поверхностных слоев с особыми свойствами - Н. Этот ГОСТ регламентирует размеры электродов, толщину и типы покрытий, условные обозначения, общие технические требования, правила приемки и методы испытания.

В этом стандарте в зависимости от отношения полного диаметра электрода D к диаметру стержня d покрытые электроды разделяются на следующие виды: с тонким покрытием (D/d

В зависимости от требований к качеству электродов - точности изготовления, состоянию поверхности покрытия, сплошности полученного данными электродами металла шва и содержанию серы и фосфора в наплавленном металле - электроды подразделяют на группы 1, 2 и 3 (таблица 2).

Типы электродов | Механические свойства металла шва при нормальной температуре | Предельное содержание в наплавленном металле, % |

|||||||||

Металла шва или наплавленного металла | Сварного соединения, выполненного электродами диаметром менее 3 мм |

||||||||||

Относительное удлинение δ 5 , % | Ударная вязкость КС, МДж/м2 | Временное сопротивление разрыву σ в, МПа | Угол изгиба, град. | ||||||||

Группа электродов по ГОСТ 9466-75 |

|||||||||||

По видам покрытий электроды подразделяются на следующие виды: с кислым покрытием - индекс А; с основным покрытием - Б; с целлюлозным покрытием - Ц; с рутиловым покрытием - Р; с покрытием смешанного вида - соответствующее двойное условное обозначение; с прочими видами покрытий - П. Если покрытие содержит железный порошок в количестве более 20 %, к обозначению вида покрытия добавляют букву Ж.

По допустимым пространственным положениям сварки или наплавки электроды подразделяют на четыре вида: для всех положений - индекс 1; для всех положений, кроме вертикального сверху вниз, - индекс 2; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - индекс 3; для нижнего и нижнего в лодочку - индекс 4.

По роду и полярности применяемого при сварке или наплавке тока, а также номинальному напряжению холостого хода, используемого источника питания сварочной дуги переменного тока частотой 50 Гц, электроды подразделяются на виды, указанные в таблице 3.

С учетом приведенных данных условное обозначение электродов должно содержать следующие данные, расположение которых указано на рисунке 23.

Такое полное условное обозначение должно быть указано на этикетках или в маркировке коробок, пачек и ящиков с электродами.

Во всех видах документации условное обозначение электродов должно состоять из марки, диаметра, группы электродов и обозначения стандарта ГОСТ 9466-75.

Рисунок 23 -

1 - тип; 2 - марка; 3 - диаметр, мм; 4 - назначение электродов; 5 - обозначение толщины покрытия; 6 - группа электродов; 7 - группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75; 8 - обозначение вида покрытия; 9 - обозначение допустимых пространственных положений сварки или наплавки; 10 - обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц; 11 - обозначение стандарта ГОСТ 9467-75;12 - обозначение стандарта на типы электродов

Так, например, для электродов типа Э46А, марки УОНИ 13/45, диаметром 3 мм, для сварки углеродистых и низколегированных сталей У, с толстым покрытием Д, 2-ой группы с установленной по ГОСТ 9467-75 группой индексов, указывающих характеристики наплавленного металла и металла шва, с основным покрытием Б, для сварки во всех пространственных положениях 1, на постоянном токе обратной полярности О полное обозначение будет иметь следующий вид:

Э46А - УОНИ-13/45-3.0-УД2

Е -432 (5)-Б10

а обозначение в технических документах:

Электроды УОНИ-13/45-3,0-2 - ГОСТ 9466-75.

Согласно требованиям ГОСТ 9467-75 в условном обозначении электродов для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву менее 600 МПа в знаменателе группа индексов, указывающих характеристики наплавленного металла, должна быть записана следующим образом: первые два индекса указывают минимальное значение величины σ в, а третий индекс одновременно условно характеризует минимальные значения показателей δ 5 и температуры Тх, при которой определяется ударная вязкость.

Таким образом, третья цифра будет означать: 0 - δ 5

В ГОСТ 9467-75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей» регламентировано 14 типов электродов для сварки конструкционных сталей и 9 типов электродов для сварки теплоустойчивых сталей.

Для сварки конструкционных сталей тип электрода содержит букву Э, вслед за которой цифрами указана величина временного сопротивления при разрыве, например Э42, Э50 ... Э150. У некоторых типов электродов после цифр поставлена буква А, что характеризует более высокие характеристики пластичности наплавленного металла. Электроды этого типа регламентированы только по характеристикам механических свойств (σ в, δ 5 α н) угол загиба) и содержанию серы и фосфора в наплавленном металле.

Типы электродов для сварки теплоустойчивых сталей в своем обозначении содержат характеристики химического состава наплавленного металла; например: Э-09Х1М; Э-05Х2М; Э-09Х2М1; Э- 09Х1МФ; Э-10Х1М1НФБ и т. д. Стандарт регламентирует эти электроды как по химическому составу наплавленного металла, так и по его механическим свойствам (σ в, δ 5 α н). Обозначения типов электродов состоят из индекса Э (электроды для дуговой сварки) и следующих за ним цифр и букв. Две цифры, следующие за индексом, указывают среднее содержание углерода в наплавленном металле в сотых долях процента. Цифры, следующие за буквенными обозначениями химических элементов, показывают среднее значение элемента в процентах.

В условном обозначении электродов для сварки сталей с σ в > 600 МПа группа индексов, обозначающих характеристики наплавленного металла и металла шва, указывает среднее содержание основных химических элементов в наплавленном металле и минимальную температуру, при которой ударная вязкость металла составляет не менее 0,35 МДж/м.

У электродов для сварки теплоустойчивых сталей вслед за индексом, характеризующим α н, вводится дополнительный индекс, который указывает максимальную рабочую температуру, при которой регламентированы показатели длительной прочности наплавленного металла и металла шва (0 - ниже 450 °С; 1 - 450 - 465 °С; 2 - 470 - 485 °С; 3 - 490 - 505 °С; 4 - 510 - 525 °С; 5 - 530 - 545 °С; 6 - 550 - 565 °С; 7 - 570 - 585 °С; 8 - 590 - 600 °С; 9 - свыше 600 °С).

Так, например, электроды для сварки теплоустойчивых сталей типа Э-09Х1МФ по ГОСТ 9467-75 имеют маркировку

Э-09Х1МФ-ЦЛ-20-4,0-ТДЗ - ГОСТ 9466-75, ГОСТ 9467-75,

т. е. марка покрытия ЦЛ-20, диаметр 4 мм, сварка теплоустойчивых сталей Т, толстое покрытие Д, 3-я группа, Тх = 0 °С (индекс 2) и температура эксплуатации 570 - 585 °С (индекс 7), основное покрытие Б, сварка во всех пространственных положениях (индекс 1) на постоянном токе обратной полярности (индекс 0).

Электроды для сварки высоколегированных сталей с особыми свойствами должны удовлетворять требованиям ГОСТ 10052-75. Большое разнообразие служебного назначения этих сталей определяет и большой типаж электродов для их сварки. Стандартом предусмотрено 49 типов электродов для сварки хромистых и хромоникелевых сталей, коррозионно-стойких, жаропрочных и жаростойких высоколегированных сталей мартенситно-ферритного, ферритного, аустенитно-ферритного и аустенитного классов.

В основу классификации электродов по типу положены химический состав наплавленного металла и механические свойства. Для некоторых типов электродов нормируется также содержание в структуре металла шва ферритной фазы, его стойкость против межкристал- литной коррозии и максимальная температура, при которой регламентированы показатели длительной прочности металла шва.

Показатели механических свойств приведены в состоянии после сварки либо после термообработки.

С учетом требований ГОСТ 9466-75 полное обозначение электродов этого типа, например Э-10Х25Н13Г2Б с покрытием марки ЦЛ-9, имеет следующий вид:

Э-10Х25Н13Г2Б-ЦЛ-9-5.0-ВД1 - ГОСТ9466-75, ГОСТ 10052-75,

а в технической документации: электроды ЦЛ-9-5,0-1 - ГОСТ 9466-75.

Это обозначение имеет следующие данные: электроды типа Э- 10Х25Н13Г2Б по ГОСТ 10052-75, марки ЦЛ-9, диаметром 5 мм для сварки высоколегированных сталей с особыми свойствами В, с толстым покрытием Д, 1-ой группы, с установленной по ГОСТ 10052-75 группой индексов, характеризующих наплавленный металл 2075 (2 - стойкость металла против межкристаллитной коррозии; 0 - требований по максимальной рабочей температуре наплавленного металла и металла шва нет; 7 - максимальная рабочая температура сварных соединений 910 - 1000 °С, до которой допускается применение электродов при сварке жаростойких сталей, 5 - содержание ферритной фазы в наплавленном металле 2 - 10%).

Если структура наплавленного металла не двухфазная (А + Ф), числовой индекс, характеризующий наплавленный металл, будет содержать только три цифры. Далее Б означает основное покрытие, цифра 3 -пригодность для сварки в нижнем горизонтальном на вертикальной плоскости и в вертикальном снизу вверх положении, 0 - для сварки на постоянном токе обратной полярности.

Существует также стандарт на электроды для наплавки ГОСТ 10051-75 «Электроды металлические для дуговой наплавки поверхностных слоев с особыми свойствами», который регламентирует 43 типа электродов для наплавочных работ. В этом стандарте регламентирован химический состав наплавленного металла и его твердость.

Принцип обозначения химического состава наплавленного металла прежний: среднее содержание основных химических элементов указано с точностью до 1 % после следующих буквенных символов: А - азот, Б - ниобий, В - вольфрам, Г - марганец, К - кобальт, М - молибден, Н - никель, Р - бор, С - кремний, Т - титан, Ф - ванадий, Х - хром.

Для характеристики твердости наплавленного металла предусмотрено два цифровых индекса: первая цифра характеризует твердость (0 - не менее HRC 19; 1 - HRC 19-27; 2 - HRC 28-33; 3 - HRC 34-38; 4 - HRC 39-44; 5 - HRC 45-50; 6 - HRC 51-56; 7 - HRC 57-60; 8 - HRC 61-63; 9 - свыше HRC 63); вторая цифра показывает условия получения регламентируемой твердости (1 - в состоянии после наплавки, 2 - после термообработки). С учетом сказанного и согласно ГОСТ 9466-75, например, электрод типа Э-10ГЗ будет иметь полное обозначение в следующем виде:

Э-10ГЗ-ОЗН-ЗООУ-4.0-НД1 - ГОСТ 9466-75, ГОСТ-10051-75

и в технических документах электроды:

ОЗН-ЗООУ-4,0-1 - ГОСТ 9466-75.

Здесь указано: тип электрода Э-10ГЗ по ГОСТ 10051-75, марки ОЗН-ЗООУ, диаметром 4 мм, для наплавки поверхностных слоев с особыми свойствами (Н), с толстым покрытием Д, 1-ой группы с установленной по ГОСТ 10051-75 группой индексов, указывающих характеристики наплавленного металла 300/2-1, что означает среднюю твердость НВ 300 (индекс 2) в исходном состоянии после наплавки (индекс 1), с основным покрытием (Б), для наплавки в нижнем положении (4) на постоянном токе обратной полярности (0).

Ввиду малого объема применения электродов для ручной сварки меди и ее сплавов, алюминия и алюминиевых сплавов ГОСТов на них нет.

Металлические стержни электродов для сварки меди и ее сплавов изготовляют из сварочной проволоки и прутков согласно ГОСТ 16130-72 или литых стержней другого состава. В состав покрытия могут входить такие же компоненты, как и в покрытия электродов для сварки сталей (шлакообразующие, раскислители и т. д.). Сухую шихту также замешивают на жидком стекле.

Металлические стержни электродов для сварки алюминия и его сплавов изготовляют из сварочной проволоки (ГОСТ 7871-75). Основу покрытия составляют галоидные соли щелочных и щелочноземельных металлов и криолит. Сухую шихту замешивают на воде или водном растворе поваренной соли, так как при использовании жидкого стекла ввиду его химического взаимодействия с компонентами шихты замес быстро твердеет. Кроме того, кремний, восстанавливаясь из жидкого стекла в металл шва, ухудшает его свойства.

Металлические стержни электродов для сварки чугуна могут быть стальными, из медно-никелевых сплавов, комбинированными (медно-стальными, железоникелевыми). В этих случаях для покрытия электродов используют те же компоненты, что и для стальных электродов. В покрытие электродов со стальным стержнем вводят углерод, кремний и другие графитизаторы, титан, ванадий и т. п. как карбидообразующие. Применяют и электроды, металлические стержни которых изготовляют из чугуна, отлитого в кокиль или песчаную форму. Сухие компоненты покрытия замешивают на жидком стекле. При изготовлении электродов для сварки меди, алюминия и чугуна покрытие на металлический стержень наносят методом окунания.

1.2 Типы покрытий и свойства электродов

Все покрытия должны удовлетворять следующим требованиям:

Обеспечивать стабильное горение дуги;

Физические свойства шлаков, образующих при плавлении электрода, должны обеспечивать нормальное формирование шва и удобное манипулирование электродом;

Не должны происходить реакции между шлаками, газами и металлом, способные вызвать образование пор в сварных швах;

Материалы покрытия должны хорошо измельчаться и не вступать в реакцию с жидким стеклом или между собой в замесе;

Состав покрытий должен обеспечивать приемлемые санитарногигиенические условия труда при изготовлении электродов и в процессе их сгорания.

Электрод, состоящий из электродного стержня и покрытия, при плавлении образует расплавленный металл и шлак. Шлак должен обладать определенными физическими и химическими свойствами.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, теплосодержание, вязкость, способность растворять окислы, сульфиды и т. д., плотность, газопроницаемость и коэффициенты линейного и объемного расширения.

К химическим свойствам относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл сварочной ванны.

Физические свойства образующихся шлаков оказывают значительное влияние на процесс сварки и формирование сварного шва. Во всех электродных покрытиях при их плавлении плотность шлака должна быть ниже плотности металла сварочной ванны, что обеспечит его всплывание. Температурный интервал затвердевания шлака должен быть ниже температуры кристаллизации металла сварочной ванны, иначе слой шлака не будет пропускать выделяющиеся из сварочной ванны газы. Шлак должен покрывать сварной шов по всей поверхности ровным слоем.

Шлаки, образующиеся при плавлении электродных покрытий, бывают «длинные» и «короткие». «Длинными» называют такие шлаки, в составе которых содержится значительное количество кремнезема. Возрастание их вязкости при понижении температуры происходит медленно. Электроды, имеющие покрытия, образующие при плавлении «длинные» шлаки, не пригодны для сварки в вертикальной и потолочной плоскостях, так как сварочная ванна длительное время находится в жидком состоянии. Для сварки во всех пространственных положениях применяют электроды, покрытия которых при плавлении дают «короткие» шлаки; возрастание вязкости расплавленного шлака с понижением температуры происходит быстро, поэтому закристаллизовавшийся шлак препятствует стеканию металла шва, находящегося еще в жидком виде. «Короткие» шлаки дают электроды с рутиловым и основным покрытием.

Достаточно хорошую отделимость шлаковой корки от поверхности металла получают при применении шлаков, имеющих коэффициент линейного расширения, отличающийся от коэффициента линейного расширения металла.

Органические соединения, используемые в покрытиях, - мука, крахмал, декстрин, целлюлоза, дают в основном только газовую защиту. В качестве шлакообразующих добавок используют рутил, титановый концентрат, марганцовую руду, окислы марганца и железа чаще в виде руд (гематита, марганцовой руды), алюмосиликаты (гранит), полевой шпат, карбонаты (мрамор) и т. д.

Газовая защита обеспечивается за счет разложения органических составляющих и в результате образования углекислого газа при диссоциации мрамора (СаСО3) в процессе нагрева. Имеющиеся в покрытии ферросплавы связывают кислород, который отдают при нагревании шлакообразующие окислы, входящие в покрытие.

Газовая защита образуется в результате диссоциации органических веществ при температурах выше 200 °С:

Cn(H2O)n-1 → (n - 1)CO + (n - 1)H2 + C

и диссоциации карбонатов при температуре ~ 900 °С (при парциальном давлении в газовой фазе Рсо2 = 1 МПа)

СаСО3 → СаО+ СО2,

MgCO3 → MgO + CO2, а также последующей диссоциации CO2:

CO2 → СО + 1/2О2.

Процесс диссоциации происходит недалеко от торца электрода. Расчеты показывают, что при температуре 0 °С и давлении 1 МПа диссоциация 1 г органических соединений приводит к выделению примерно 1450 см СО + Н2, а 1 г карбоната СаСО3 - к выделению 340 см газов. В столбе дуги газы нагреваются до средней температуры 550 - 800 °С; объем выделившихся при этих температурах газов составляет соответственно 1000 - 1400 см (при нагреве газа на 1 °С его объем увеличивается на 1/273). При обычном составе электродных покрытий на каждый грамм металла электродного стержня выделяется 90 - 120 см защитного газа (СО2, Н2), что обеспечивает достаточно надежное оттеснение воздуха от зоны сварки и попадание очень небольшого количества азота в металл шва (не свыше 0,02 - 0,03 %).

Состав шлакообразующих может быть различным: оксиды СаО, МgО, МпО, FеО, А12О3, SiO2, TiO2, Na2O, галогены СаF2 и др.

При изготовлении электродов для сварки алюминия и его сплавов ввиду его большого сродства к кислороду применять покрытия из окислов нельзя, так как металл будет разрушать эти окислы и интенсивно окисляться. В этих случаях покрытия практически полностью состоят из бескислородных соединений, хлоридов и фторидов (КС1, NaС1, KF и т. п.).

Существует следующая классификация типов электродных покрытий: рудно-кислое, основное, рутиловое, целлюлозное, смешанное, специальное.

Рудно-кислое покрытие (А) состоит из оксидов железа, марганца, титана, кремния. Они представляют собой шлаковую основу покрытия. При плавлении образуются шлаки с ярко выраженными окислительными свойствами и затвердевающие в виде легко отделяющейся сотовой структуры. Газовую защиту обеспечивают небольшие добавки органических компонентов, например целлюлозы. В качестве раскислителя и легирующего компонента используют ферромарганец. При плавлении кислых покрытий большая часть введенных в них ферросплавов окисляется рудами; легирование металла кремнием и марганцем идет по схеме кремнемарганцевосстанови- тельного процесса; оно не позволяет легировать металл элементами с большим сродством к кислороду. Образующиеся шлаки, обычно кислые, не содержат СаО и не очищают металл от фосфора. В наплавленном металле много растворенного кислорода и неметаллических включений.

С энергетической точки зрения электроды с таким покрытием имеют ряд преимуществ: характеризуются достаточно высокой скоростью расплавления, обеспечивают сварку на форсированных режимах. Электроды с кислым покрытием обладают высокой проплавляющей способностью. Они наиболее технологичны при сварке в нижнем положении, но могут применяться и для выполнения вертикальных и горизонтальных швов.

С металлургической точки зрения электродам с кислым покрытием присущ ряд существенных недостатков: металл шва имеет повышенное содержание кислорода, фосфора, серы и чувствителен к образованию холодных и горячих трещин, особенно при сварке спокойных сталей. Электроды с руднокислым покрытием обеспечивают весьма посредственный уровень характеристик механических свойств металла шва, неблагоприятны по санитарно-гигиеническим показателям. Поэтому область их применения ограничена и в настоящее время они заменены более совершенными.

Рутиловое покрытие (Р). В настоящее время электроды общего назначения выпускают в основном с рутиловым покрытием. Они обладают высокими сварочно-технологическими свойствами, обеспечивающими получение швов с гладкими и плавными очертаниями во всех пространственных положениях, удовлетворительным для конструкций уровнем механических свойств металла шва, в состав покрытия можно вводить большое количество железного порошка для повышения коэффициента наплавки («высокопроизводительные» электроды), хорошими санитарно-гигиеническими свойствами при их изготовлении и при сварке. Покрытие рутиловых электродов содержит до 45 - 50 % рутила или ильменита. Кроме того, они содержат минеральные силикаты (слюду, полевой шпат, маршаллит), карбонаты (магнезит, мрамор), небольшие добавки органических компонентов (целлюлозу). В качестве легирующего и раскисляющего компонента используют ферромарганец. При комплексном раскислении увеличивается склонность металла шва к порообразованию. Титаносиликатные шлаки обладают более слабой окислительной способностью, чем кислые шлаки - силикаты, характерные для кислого и окислительного покрытий. Поэтому металл шва при сварке электродами с рутиловым покрытием в меньшей степени загрязнен эндогенными неметаллическими включениями, что в основном и предопределяет его более высокие вязкопластические свойства.

Основное покрытие (Б) обычно базируется на карбонате кальция и плавиковом шпате (реже других фторидных соединениях). В состав покрытия вводят также минеральные силикаты (кварц, гранит и т. д.) и несколько раскислителей одновременно (ферромарганец, ферросилиций и ферротитан, реже вместо ферротитана применяют алюминиевый порошок). С металлургической точки зрения, образующийся шлак, содержащий оксиды кальция, кремния, железа, алюминия, носит ярко выраженный основной характер, что отличает его от ранее рассмотренных шлаковых систем. Шлак состоит из темных столбчатых кристаллитов CaSiO3 на фоне силикатной матрицы и светлой дендритной сетки Fe2O3 2CaO3, имеет плотное строение, коричневый или темно-коричневый цвет и блестящую стекловидную поверхность. Его отделимость хуже, чем титаносодержащих шлаков рутиловых и целлюлозных электродов.

Сварку электродами с основным покрытием осуществляют на постоянном токе обратной полярности. Для сварки переменным током необходимы специальные меры: дополнительное введение в состав покрытия ионизаторов, применение электродов со специальным двухслойным покрытием и т. д. Основной шлак, как правило, пригоден для сварки во всех пространственных положениях, однако для обеспечения сварки сверху вниз ему необходимо придать специальные физические свойства. Технологичность основного покрытия при сварке корневого слоя шва обычно хуже, чем целлюлозного.

Диссоциация карбонатов основного покрытия обеспечивает интенсивную газовую защиту расплавленного металла, а основной шлак - десульфурацию металла. Физические свойства основного шлака определяют достаточно полное интенсивное удаление из металла шва неметаллических включений. Раскисление и модифицирование металла шва происходит благодаря использованию активных раскислителей. Малое содержание оксидных включений в металле шва в сочетании с благоприятным составом сульфидных фаз обусловливает высокие вязкопластические свойства металла шва и хорошую сопротивляемость образованию горячих трещин. На базе основных покрытий выпускают «низководородистые» электроды, обладающие малой чувствительностью к образованию холодных трещин.

К недостаткам основного покрытия электродов следует отнести низкую технологичность при сварке переменным током; трудности при изготовлении, в частности необходимо применение особых добавок, пластифицирующих обмазочную массу; чувствительность к порообразованию при увлажнении покрытия и наличии влаги, окалины или ржавчины на свариваемых кромках. В связи с высокой степенью раскисления сварочная ванна адсорбирует водород в значительно большем количестве, чем кипящая. Поэтому необходимо строго ограничивать содержание влаги в электродном покрытии путем высокотемпературной прокалки их на заводе-изготовителе, повторной прокалки перед сваркой, хранением непосредственно перед сваркой в специальных термопеналах и т. д.

Основное покрытие используется для электродов специального назначения: высокопрочных, хладостойких, теплоустойчивых, жаропрочных, коррозионно-стойких и т. д.

Целлюлозное покрытие (Ц). При введении в рутилосиликатное покрытие 30 - 40 % целлюлозы электроды приобретают ярко выраженные газозащитные свойства. Покрытие электродов иногда содержит ряд специальных компонентов, например асбест. Раскисление сварочной ванны осуществляется с помощью ферромарганца. Введение активных раскислителей (ферротитана и особенно ферросилиция) увеличивало бы чувствительность металла шва к образованию пор. Уровень механических свойств металла шва примерно такой же, как и при сварке электродами с рутиловым покрытием. Количество образующегося сварочного шлака невелико, он легко отделяется даже при сварке многослойных швов в достаточно глубокие разделки. Высокое содержание водорода в атмосфере дуги определяет повышенное напряжение в приэлектродных областях.

Электроды с целлюлозным покрытием характеризуются высокой проплавляющей способностью и значительной скоростью расплавления. Они обеспечивают сварку во всех пространственных положениях, в том числе сварку сверху вниз, с высокой линейной скоростью до 25 м/ч. Сварка корневого слоя шва осуществляется опиранием торца электрода на свариваемые кромки с формированием с обратной стороны шва плавного валика. Поэтому при сварке отпадает необходимость подварки швов изнутри и обеспечивается наиболее благоприятная, с точки зрения работоспособности, форма зоны проплавления сварных соединений. Электроды с покрытием этого вида наиболее широко применяют для сварки стыков магистральных трубопроводов.

К недостаткам следует отнести повышенные потери электродного металла на разбрызгивание, образование узких трещиноподобных подрезов по свариваемым кромкам (для устранения которых корневой шов обрабатывают абразивными дисками), грубочешуйчатую поверхность швов, высокий уровень содержания в металле шва диффузионно-подвижного водорода. Для предотвращения влияния водорода при наличии мартенсита в зоне термического влияния на образование холодных трещин перед сваркой электродами с целлюлозным покрытием осуществляют подогрев кромок до 100 - 200 °С. После сварки корневого слоя выполняют «горячий проход» (второй слой наносят, пока первый не охладился ниже 100 оС), температуру между слоями поддерживают на уровне 60 - 80 оС. Технологическая особенность электродов с рассматриваемыми покрытиями, объединяющая их с рутиловыми, - необходимость предотвращения излишне низкой влажности во избежание образования пор (для целлюлозного покрытия содержание влаги находится в пределах 1,5 - 5,0 %).

Смешанное покрытие . Кроме перечисленных типов покрытий существуют рутило-карбонатные, карбонатно-рутиловые и рутилокарбонатнофтористые покрытия. Электроды с такими покрытиями появились в результате попыток объединить преимущества рутиловых и основных покрытий. В результате несколько повышаются вязкопластические свойства металла в сравнении со сваркой электродами с чисто рутиловым покрытием (рутило-карбонатное покрытие) или улучшаются физические свойства основных шлаков при одновременном снижении чувствительности к порообразованию металла шва (карбонатно-рутиловое покрытие).

К специальным электродным покрытиям относятся, в частности, так называемые «гидрофобные» покрытия. Необходимость в таких покрытиях определяется большим объемом сварочных работ, выполняемых в особых условиях (при повышенной влажности окружающего воздуха, под водой, например, при сварке и ремонте оснований платформ для добычи нефти и газа в открытом море или при ремонте морских трубопроводов и т. д.). Существует два основных пути создания гидрофобных покрытий:

Добавка в обычное связующее электродных покрытий (жидкое стекло) гидрофобных полимеров (до 10 % специальных кремнийорганических соединений, синтетических смол, лаков и т. д.). Введение полимеров позволяет в процессе полимеризации в смеси с отвердителем (рудоминеральными компонентами покрытия) получать гидрофобную смолу сложного состава, заполняющую поры между частицами покрытия и перекрывающую пути проникновения влаги во внутренние слои покрытия;

Замена силикатного связующего полимеризующимся органическим, обладающим целым рядом специальных физико-химических свойств (необходимой вязкостью, адгезией к металлу, пластифицирующей способностью, подходящим режимом отверждения и т. д.).

При использовании в качестве связующих полимеров удается в несколько раз снизить содержание влаги в электродном покрытии и сохранить необходимую механическую прочность при работе во влажной атмосфере и под водой.

Покрытия, наносимые на стержни слоем 0,8 - 1,5 мм на сторону, относятся к виду С или Д. Коэффициент массы покрытия электродов этого вида k = 0,3 - 0,45, а для покрытия типа тонкого (М) - только 0,1. Покрытия кислого типа обеспечивают наплавленному металлу прочность и пластичность, соответствующую электродам типа Э42. Электроды, дающие наплавленный металл повышенной пластичности, могут быть получены только при основном покрытии.

Типу Э38 соответствуют электроды с тонким стабилизирующим, чаще всего меловым покрытием. Коэффициент массы такого покрытия 0,03 - 0,05. Оно практически не защищает металл от воздействия воздуха и предназначено только для стабилизации дуги (прежде всего при переменном токе). Вследствие низких механических свойств металла шва, недостаточно стабильного горения дуги (по сравнению с толстопокрытыми электродами) и невысокой производительности электроды с меловым покрытием применяют очень редко.

На основе электродов с особо толстым покрытием (Г) разработаны электроды для специальных целей.

В покрытие электродов для сварки глубоким проплавлением вводят повышенное количество органического вещества - целлюлозы (до 30 %), рутила, карбонатов и железа. Покрытие наносят слоем повышенной толщины (коэффициент массы покрытия 0,8 - 1). В результате этого при сварке на торце электрода образуется глубокая втулка из нерасплавившегося покрытия, что способствует направленному мощному потоку газов, выделяющихся в большом количестве при разложении органических веществ, а это обеспечивает оттеснение жидкого металла из-под дуги и более глубокое проплавление основного металла.

Введение в покрытие железного порошка до 20 % (покрытие с индексом Ж) улучшает технологические свойства электродов (стабильность дуги, равномерность расплавления покрытия и др.). При содержании порошка до 60 % повышается производительность сварки, так как в шов вводится дополнительный металл. Коэффициент массы покрытий таких электродов составляет k = 1,2 - 1,8.

Для сварки лежачим и наклонным электродом применяют удлиненные электроды (до 2 м) диаметром до 8 мм. Покрытие этих электродов обычно также имеет повышенную толщину.

Одному и тому же типу электрода могут соответствовать электроды с покрытиями различного вида и различным составом стержня. Покрытия одного вида могут иметь различный состав.

Конкретный состав покрытия и стержня в данном электроде определяет так называемая марка электрода. Обозначения марок часто содержат начальные буквы названия организации, в которой были разработаны электроды, и порядковый номер.

Электроды характеризуют по свойствам наплавленного ими металла, к которым относятся прочность, пластичность, удлинение, ударная вязкость, твердость, коррозионная стойкость, стойкость против старения, а при наплавочных работах износостойкость.

1.3 Электроды для сварки углеродистых и низколегированных конструкционных сталей

Согласно ГОСТ 9467-75 электроды подразделяются на следующие типы:

Э38, Э42, Э46 и Э50 - для сварки сталей с временным сопротивлением разрыву до 500 МПа;

Э42А, Э46А и Э50А - для сварки сталей с временным сопротивлением разрыву до 500 МПа, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и Э60 - для сварки сталей с временным сопротивлением разрыву от 500 до 600 МПа.

Электроды для сварки углеродистых и низколегированных конструкционных сталей выпускаются с разным покрытием.

Электроды с руднокислым покрытием марок СМ-5, КПЗ-32Р и УНЛ-1 и другие предназначены для сварки низкоуглеродистых сталей во всех пространственных положениях.

Электроды с основным покрытием марок УОНИ-13/45, УОНИ- 13/45А, УОНИ-13/55, УОНИ-13/55С, ДСК-50, УП-1/55СМ-11, УП-1/45, УП-2/45 и др. предназначены для сварки низкоуглеродистых, среднеуглеродистых и низколегированных сталей, когда к металлу шва предъявляются повышенные требования по пластичности и ударной вязкости. Металл шва имеет высокую стойкость против образования кристаллизационных трещин и характеризуется низким содержанием водорода. Электроды этой группы пригодны для сварки во всех пространственных положениях.

Электроды с рутиловым покрытием марок АНО-3, АНО-4, МР- 3, МР-3А, ОЗС-4, ОЗС-6, РБУ-4, РБУ-5, ЗРС-2, ОЗС-3, ОЗС-12 предназначены для сварки низкоуглеродистых сталей во всех пространственных положениях кроме вертикального сверху вниз.

Электроды с ильменитовым покрытием марок АНО-4И, МР-3М предназначены для сварки низкоуглеродистых сталей во всех пространственных положениях кроме вертикального сверху вниз.

Электроды марки УОНИ-13/65 предназначены для сварки среднеуглеродистых и низколегированных хромистых, хромомолибденовых и хромокремнемарганцовых сталей во всех пространственных положениях.

1.4 Электроды для сварки теплоустойчивых сталей

Электроды А марки ЦЛ-14 предназначены для сварки конструкций из сталей 12МХ, 15ХМ и 20МХ-Л, работающих при температуре до 550 °С. Сварка возможна во всех пространственных положениях.

Электроды Б марки ГЛ-14 предназначены для сварки конструкций из стали 12МХ, работающей при температуре до 560 оС. Сварка возможна во всех пространственных положениях.

Электроды Б марки ЦЛ-30-63 предназначены для сварки сталей 34ХМ и 20ХЗМВФ. Сварка возможна в нижнем и вертикальном положениях.

Электроды Б Марки ЦЛ-20-63 используют при сварке перлитных хромомолибденованадиевых сталей 20ХМФ, 20ХМФ-Л и 12Х1М1Ф. Конструкции из указанных сталей длительно работают при температуре до 570 °С.

Электроды Б марки ЦЛ-26М-63 предназначены для сварки конструкций жаропрочных сталей перлитного класса 15ХМФКР и 12Х2МФБ, работающих при температуре до 600 °С.

Электроды Б марки ЦЛ-17-63 предназначены для сварки сталей Х5М и 15Х5МФА, работающих при температурах до 450 °С.

Электроды Б марки СЛ-16 предназначены для сварки сталей Х5ВФ, 06X13 и Х17.

Электроды Б марки ЛМЗ-1 предназначены для сварки сталей типа 1X13. Сварка возможна только в нижнем положении.

Сварку электродами ЦЛ-20-63, ЦЛ-26М-63, ЦЛ-17-63 и СЛ-16 выполняют во всех пространственных положениях.

1.5 Электроды для сварки коррозионностойких, жаростойких и жаропрочных сталей и сплавов

ОЗЛ-14 - для сварки сталей ОХ18Н10Т, ОХ18Н10 и Х18Н10Т и им подобных, когда к металлу шва предъявляются требования стойкости против межкристаллитной коррозии;

ОЗЛ-8 - для сварки сталей 08Х18Н10, 12Х18Н9 и им подобных, работающих при температуре до 350 °С;

ЦЛ-11 - для сварки сталей Х18Н10Т, Х18Н9Т, ОХ18Н12Т, ОХ18Н12Б, 1Х21Н5Т, 1Х16Н13Б и им подобных, когда к металлу шва предъявляются жесткие требования стойкости к межкристаллитной коррозии;

ЦТ-15-1 - для сварки стали Х18Н12Т и ей подобных, работающих при температуре 600 - 650 °С, и высоком давлении;

ЗИО-3 - для сварки сталей Х18Н10Т, Х18Н9Т и им подобных, работающих при температуре до 560 °С или в условиях, когда к металлу шва предъявляются требования стойкости против межкристаллитной коррозии.

Для сварки жаростойких сталей и сплавов используются электроды ОЗЛ-6, ЦЛ-25, ОЗЛ-4, ОЗЛ-9а и ГС-1, ОЗЛ-5 и ЦТ-17.

Электроды ОЗЛ-6 предназначаются для сварки сталей Х25Т, Х28 и других, работающих при температуре 1150 °С; ЦЛ-25 - для сталей Х25Т, Х28, Х23Н18, работающих при температуре выше 850 °С; ОЗЛ- 4 - для сталей Х25Т, Х28, Х23Н18, работающих при температуре 968 - 1100 °С; ОЗЛ-9А - для сталей Х23И13, Х23Н18 и им подобных, работающих в окислительных и науглероживающих средах при температуре 900 - 1050 °С; ГС-1 - для сталей Х20Н14С2, Х25Н20С2 и им подобных, работающих при температуре до 1050 оС (первого слоя); ОЗЛ-5 - для сталей Х25Н20С2, Х2Ш14С2, работающих в интервале температур 900 - 1100 °С; ЦТ-17 - для стали Х20Н14С2 и ей подобных, работающих при температурах 900 - 1100 оС.

Для сварки жаропрочных сталей и сплавов применяются следующие электроды с основным покрытием.

Электроды ЦТ-16-1 применяются для выполнения облицовочных и корневых швов сталей 1Х16Н14В2БР, 1Х16Н16В2МБР и им подобным.

Электроды ЦТ-16 предназначены для сварки сталей 1Х16Н14В2БР, 1Х16Н16В2МБР, работающих при температуре до 700 оС.

Электроды ЦТ-7 предназначены для сварки сталей 1Х16Н13М2Б, Х23Н18, и им подобных, работающих при температуре до 620 оС.

Электроды ОЗЛ-9 предназначены для сварки сталей Х23Н13, 4Х14Н14В2М, работающих при температуре до 1050 оС, когда к металлу шва предъявляются требования стойкости против охрупчивания.

Электроды КТИ-7-62 предназначены для сварки сплава ХН35ВТ.

1.6 Электроды для сварки чугуна

Для сварки чугуна электроды характеризуются по применяемому стержню электрода.

Стержень электрода может быть изготовлен из чугунных прутков, стальной сварочной проволоки, медной проволоки и ее сплавов, а также из некоторых проволок легированных сталей. В основном для сварки чугуна применяются электроды следующих марок: ОМЧ-1, МНЧ-1, ОЗЧ-1, ЦЧ-4 и ЦЧ-ЗА, АНЧ-1.

Электроды марки ОМЧ-1, изготовленные из литых чугунных прутков со специальным покрытием, применяются для сварки и наплавки чугунных деталей и отливок из серого чугуна с предварительным подогревом. Эти электроды пригодны для сварки только в нижнем положении на постоянном токе обратной полярности и переменном токе и обеспечивают получение в наплавленном металле - сварном шве серого чугуна. Устойчивость дуги и формирование шва у электродов ОМЧ-1 удовлетворительное.

Электроды МНЧ-1 изготовляют из проволоки НМЖМц с основным покрытием. Эти электроды предназначены для сварки и наплавки чугуна без подогрева. Сварка может выполняться в нижнем, вертикальном и потолочном положениях постоянным током обратной полярности. Наплавленный металл представляет железоникелемедный сплав и хорошо обрабатывается.

Электроды ОЗЧ-1 изготовляют из медной проволоки с основным покрытием, содержащим железный порошок. Эти электроды применяются для сварки и наплавки чугуна без подогрева. Устойчивость дуги и формирование шва удовлетворительное.

Электроды АНЧ-1 изготовляются из проволоки Св-04Х19Н9 или Св-04Х19Н9Т в оболочке из меди с основным покрытием. При сварке этими электродами подогрев не требуется, и они пригодны для сварки в нижнем и вертикальном положениях на постоянном токе обратной полярности. Металл шва, меднохромоникелевый сплав, хорошо поддается механической обработке, устойчивость дуги - удовлетворительная.

Электроды ЦЧ-4 состоят из электродного стержня Св-08 и СВ- 08А с основным покрытием и предназначены для сварки конструкций из высокопрочного чугуна и чугуна со сталью. Металл шва достаточно пластичен и хорошо обрабатывается на механических станках.

Электроды ЦЧ-ЗА имеют стержень Св-08Н50 и покрытие основного типа и применяются для холодной сварки высокопрочного магниевого чугуна.

1.7 Электроды для сварки цветных металлов

Для каждого цветного металла, который поддается дуговой сварке, разработаны специальные электроды.

Электроды для сварки алюминия. Для изготовления электродов для сварки алюминия технической чистоты, силумина и сплавов АМц выбирают марку проволоки, состав которой наиболее близок к основному металлу. Основу покрытий электродов для сварки алюминия и его сплавов составляют легкоплавкие хлористые и фтористые соли щелочных и щелочноземельных металлов, а также криолит (Na3AlF6).

Технический алюминий сваривают электродами марок ОЗА-1, ЭА-1, ЭА-11Ф1, МАТИ-2.

Сплавы типа АМц сваривают электродами марки МВТУ.

Сплавы типа АМг сваривают электродами марки 48-АЭ-1.

Сплавы типа АМц и АМг сваривают электродами марки ВАМИ, А1.

Сплавы типа АМц и силумин сваривают электродами марки А1, А1Ф.

Электроды для сварки меди изготавливаются из тянутой проволоки или круглых тянутых или прессованных прутков. К числу марок электродов для сварки меди и ее сплавов относятся следующие:

«Комсомолец», ММЗ-1, ММЗ-2, АНЦ-1, АНЦ-2, АНЦ/ОЗМ-2, АНЦ/ОЗМ-3 и АНЦ/ОЗМ-4.

Никель и его сплавы сваривают электродами марок Н-10, Н-30К, Н-37К, 48-Нк-1 и др.