Названия электродов для сварки и их применение. Какие виды сварочных электродов используются в настоящее время?

В качестве сварочных материалов для электродуговой сварки применяются штучные электроды, сварочная и порошковая проволока.

Штучные электроды

Электроды для дуговой сварки бывают двух основных типов: плавящиеся и неплавящиеся.

Плавящиеся электроды . Штучные плавящиеся электроды с покрытием используются очень широко, для сварочных работ в домашних условия — это основной материал.

Стержни электродов для сварки стали изготавливаются из низкоуглеродистой, легированной или высоколегированной сварочной проволоки. Стандартом предусматривается 77 марок стальной проволоки, идущей на изготовление штучных электродов диаметром от 1,6 до 6 мм.

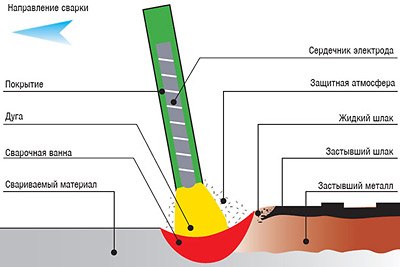

Покрытие сварочных электродов оказывает множественное действие: образует атмосферу защищающую металл от кислорода и азота, находящихся в воздухе, стабилизирует горение дуги, удаляет вредные примеси из расплавленного металла, легирует его с целью улучшения свойств. Для выполнения всех этих функций покрытие включает в себя множество компонентов:

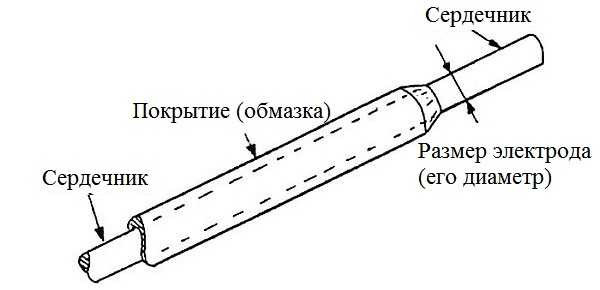

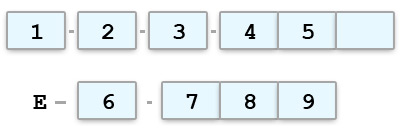

Плавящийся электрод для сварки: 1 — стержень, 2 — участок перехода, 3 — марка электрода, 4 — покрытие.

- Шлакообразующие вещества, защищающие металл от азота и кислорода. В их состав входит марганцевая руда, каолин, титановый концентрат, мел, мрамор, полевой шпат, доломит, кварцевый песок.

- Раскисляющие вещества, удаляющие из расплавленного металла кислород. В качестве них используются марганец, кремний, алюминий, титан в виде ферросплавов.

- Газообразующие компоненты, создающие при сгорании покрытия газовую среду, защищающую расплавленный металл от кислорода и азота воздуха. В основном это декстрин и древесная мука.

- Легирующие вещества, придающие металлу шва особые свойства — прочность, жаростойкость, износостойкость, повышение сопротивляемости коррозии. Для этого используются хром, марганец, титан, молибден, никель, ванадий и некоторые другие вещества.

- Стабилизирующие элементы, способствующие ионизации сварочной дуги — натрий, калий, кальций.

- Связующие вещества, служащие для связывания компонентов покрытия друг с другом и всего покрытия со стержнем электрода. Основным связующим веществом является калиевое или натриевое жидкое стекло (силикатный клей).

Для сварки цветных металлов и их сплавов наряду с неплавящимися применяют плавящиеся электроды из соответствующих металлов и сплавов — алюминия, меди, никеля, бронзы, латуни и т.п.

Классификация и обозначение электродов . Электроды, применяемые для сварки и наплавки, классифицируются по широкому ряду признаков:

- по назначению (для сварки стали, чугуна, цветных металлов, для наплавочных работ и пр.);

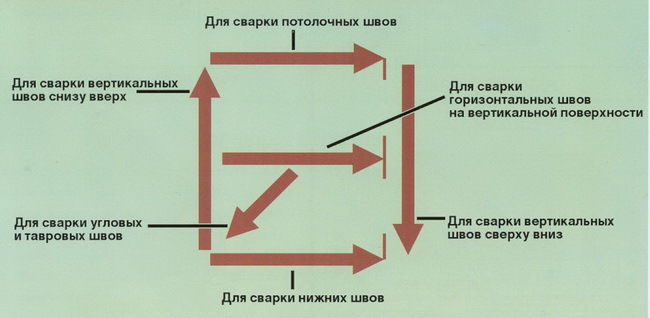

- по технологическим особенностям (для швов различного пространственного положения, для сварки с глубоким проплавлением и т.п.);

- по виду покрытия (кислое, рутиловое, основное и пр.) и его толщине (толстое, тонкое, среднее, особо толстое);

- по химическому составу покрытия и стержня;

- по механическим свойствам металла шва;

- по роду и полярности тока, величине номинального напряжения холостого хода источника питания.

- по качеству изготовления, состоянию поверхности покрытия, содержанию вредных примесей фосфора и серы.

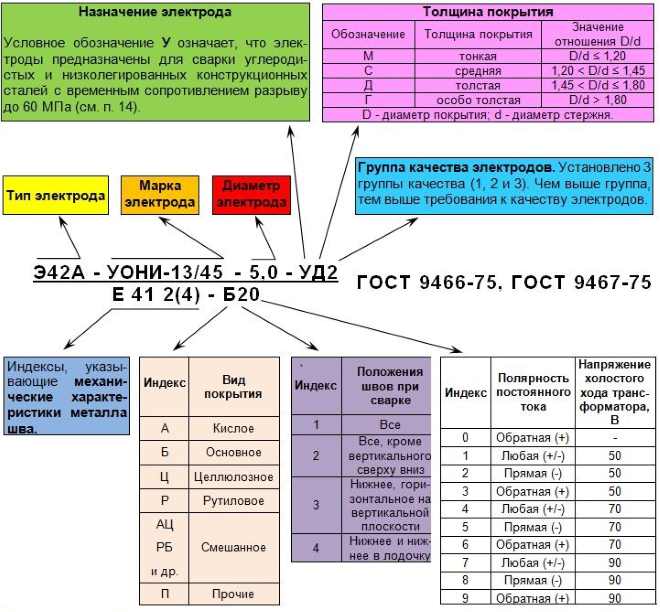

Каждый параметр электрода имеет свое буквенное или цифровое обозначение в определенной части маркировки. В частности, электроды для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм 2 обозначаются буквой У . Электроды со средним по толщине рутиловым покрытием имеют в маркировке букву С (среднее) и Р (рутиловое). Стоящая предпоследней цифра 1 сообщает, что электрод может использоваться для выполнения шва любого пространственного положения, а завершающая обозначение цифра 0 информирует о том, что данный электрод используется при работе сварочным аппаратом дающим постоянный ток.

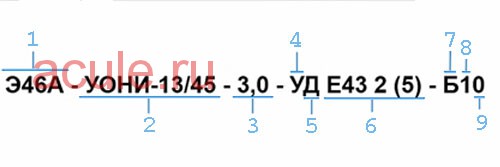

В соответствии с ГОСТ 9466-75 обозначение электрода содержит информацию о типе, марке, диаметре и прочих его характеристиках. В обозначение типа электродов для сварки конструкционных сталей входит буква Э («электрод для дуговой сварки») и цифра, сообщающая о минимальном временном сопротивлении разрыву металла шва в кгс/мм 2 . Если после цифр присутствует буква А (например, Э42А, Э46А), это означает, что данный тип электрода обеспечивает более высокие пластические свойства металла шва.

Наряду с типом, электроды имеют и марку. Одному типу электродов может соответствовать несколько марок. Например, электродам типа Э42 соответствуют марки ГОСЦ-2, ЦМ-7, АНО-6.

1 — Тип электрода (Э — электрод для дуговой сварки, 46 — прочность 460МПа, А — повышенная пластичность и вязкость металла шва);

2 — Марка электрода;

3 — Диаметр стержня;

4 — Назначение электрода (У — для сварки углеродистых и низколегированных сталей);

5 — Характеристика толщины покрытия (Д — толстое);

6 — Группа индексов, указывающая на характеристики металла шва;

7 — Вид покрытия (Б — основное);

8 — Пространственное положение шва (1 — для всех положений);

9 — Род тока (0 — постоянный, обратной полярности).

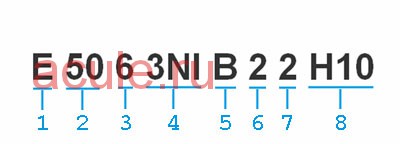

1 — Электрод для дуговой сварки;

2 — Минимальный предел текучести (500Н/мм 2);

3 — Характеризует температуру, при которой обеспечивается минимальное значение ударной вязкости 47Дж (около 60°C);

4 — Характеризует химический состав наплавленного металла (Ni — 2,6-3,8%);

5 — Тип покрытия электрода (основной);

6 — Код производительности и род тока (<=105%, постоянный);

7 — Код положения швов при сварке (все, кроме вертикального сверху вниз);

8 — Характеризует содержание водорода в наплавленном металле (10 мл/100г).

Неплавящиеся электроды . Неплавящиеся электроды бывают угольными, графитовыми и вольфрамовыми. Температура плавления всех этих материалов превышает ту, до которой они нагреваются при сварке. Эта особенность и обусловила их название.

Графитовые электроды изготавливают из синтетического прессованного графита, угольные — из электротехнического угля. Электроды из графита обладают определенными преимуществами перед угольными. У них выше электропроводимость, позволяющая в 2,5-3 раза повысить плотность тока, и более высокая устойчивость против окисления при высоких температурах. Последнее качество позволяет снизить их расход по сравнению с угольными.

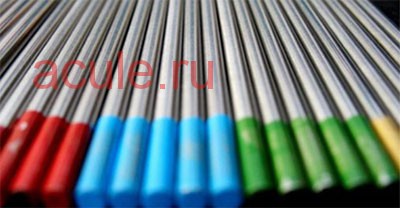

Вольфрамовые неплавящиеся электроды изготавливаются из чистого или с наличием присадок вольфрама. В качестве присадок используются окислы тория, иттрия, лантана и других веществ. О наличии той или иной присадки говорит марка и цвет электрода. Обозначение ЭВ (WP) означает чистый вольфрам (конец окрашен в зеленый цвет), ЭВТ (WT) — вольфрам с торием (красный), ЭВИ (WY) — с иттрием (темно-синий), (WL) — с лантаном (синий или золотистый, в зависимости от содержания лантана), WC — с церием (серый), WZ — с цирконием (белый).

С помощью неплавящихся электродов варят сталь, чугун, медь, латунь, бронзу, алюминий и прочие металлы. Сварка проводится чаще всего в среде защитного газа (аргона, гелия, азота и их смеси). Её можно осуществлять как с присадочным материалом, так и без. В качестве последнего используется проволока, металлические прутки или полосы.

Выбор электродов для сварки сталей

Выбор типа электрода для сварки сталей зависит не только от марки последней, но и от характера соединения, пространственного положения шва, рода сварочного тока (постоянный или переменный), температуры окружающего воздуха во время работ и пр. В настоящее время производится несколько сотен марок электродов для самого различного назначения.

Электроды для сталей подразделяются на несколько групп — в зависимости от марки материала, для сварки которого они предназначены.

Первую группу образуют электроды для сваривания углеродистых и низколегированных конструкционных сталей, содержащих до 0,25% углерода и имеющих сопротивление разрыву до 490 МПа. К таким сталям относятся марки Ст5пс, Ст3сп, Ст0 и другие, используемые для производства металлопроката, из которого в быту изготавливается большинство конструкций, к прочности которых не предъявляют особых требований — ворота, ограждения и пр. Для их сваривания применяют такие известные всем сварщикам марки электродов, как АНО-4, АНО-21, МР-3, ОЗС-41. Популярный электрод МР-3 пригоден для сварки как переменным, так и постоянным током во всех пространственных положениях шва кроме вертикального сверху вниз.

Для сварки сталей, имеющих сопротивление разрыву от 490 до 590 МПа, используются электроды типа Э50А, Э60 (марки УОНИ-13/55, ОЗС-28, УОНИ-13/65). Эти электроды дают шов, выдерживающий более значительные нагрузки, чем предыдущая группа электродов.

Конструкционные легированные стали повышенной и высокой прочности, имеющие сопротивление разрыву свыше 590 МПа, необходимо варить электродами НИАТ-5, ЭА-981/15, ЭА-395/9 (если изделие не подвергается после сварки термообработке) или электродами ОЗШ-1, НИАТ-3М, УОНИ-13/85 — если сваренную конструкцию планируется подвергнуть термообработке с целью обеспечения равнопрочности швов.

Для сварки низколегированных и легированных теплоустойчивых сталей, работающих при температурах до 550-600 °C, предназначены электроды типа Э-09Х1М, Э-09МХ, Э50А (марки АНЖР-2, ОЗС-11, ЦУ-5).

Не часто, но приходится в быту сталкиваться и со сваркой жаропрочных и жаростойких сталей, предназначенных для работы при температуре свыше 550-600 °C. Например, при изготовлении несгораемых колосников для печи. Если удастся добыть такую сталь, варить ее нужно электродами КТИ-7А, ОЗЛ-38, ЦТ-15.

Коррозионностойкие стали, обладающие устойчивостью к коррозии в кислотной, щелочной и прочих агрессивных средах, известные в быту под названием «нержавейки», варятся электродами марок ЦЛ-11, ОЗЛ-7, ОЗЛ-22.

Выбор диаметра электрода . Диаметр электрода выбирается, прежде всего, с учетом толщины свариваемого металла. Прочие условия работы: марка свариваемого металла, род тока, параметры сетевого напряжения, формы подготовки кромок и т.п. — также могут выдвигать свои требования к диаметру электрода, но в гораздо меньшей степени, чем толщина свариваемого металла.

Для первоначального выбора электрода можно использовать нижеследующую таблицу, значения в которой соответствуют нижнему шву.

При выполнении сварных швов в вертикальном и потолочном положениях применяют электроды диаметром не более 4 мм. Если имеется разделка кромок или необходимо заплавить зазор между деталями, то корневой шов может выполняться электродом меньшего диаметра — 2,5-3 мм.

Сварка корневого шва

Сварочная проволока выпускается из стали различных марок, меди, алюминия и других металлов. Стальная проволока, предназначенная для сварки, наплавки и изготовления штучных электродов, изготавливается по ГОСТ 2246-70. Стандарт предусматривает 77 марок стальной проволоки различного химического состава — низкоуглеродистых, легированных и высоколегированных.

Диаметр материала колеблется от 0,3 до 12,0 мм. Проволока толщиной до 3 мм применяется для полуавтоматической шланговой сварки, диаметром 1,6-6 мм — для ручной сварки штучными электродами, диаметром 2-5 мм — для автоматической сварки. Материал больших диаметров применяют для наплавочных работ. По виду покрытия проволока бывает чистой и омедненной. Омеднение улучшает прочность и чистоту шва, повышает устойчивость горения дуги, снижает разбрызгивание металла.

В обозначении марок проволоки используются буквы и цифры. Обозначение Св-08ГС говорит о том, что это сварочная проволока (Св), имеющая углерода — 0,8%, марганца (Г) — до 1%, кремния (С) — до 1%.

Сварочная проволока: нержавеющая, омедненная, алюминиевая.

Порошковая проволока

Порошковая проволока (она же флюсовая или самозащитная), используемая для сварки полуавтоматами, представляет собой металлическую оболочку, заполненную специальным порошком. Последний состоит из смеси материалов (ферросплавов, минералов, руд, химикатов и пр.), имеющих то же назначение, что и покрытие штучных электродов — защиту расплавленного металла от кислорода и азота, легирования и раскисления металла, стабилизацию дугового разряда и пр.

В качестве рессивера был взят огнетушитель ОХП-10 объемом 10,5 литров.. Так же было закуплено реле давления РМ5, предназначенное для воды, но подходящее и для воздуха. Так же купил два фильтра влагоотделителя, и один автомобильный топливный, тонкой очистки. Его я сразу поставил на вход в компрессор. Купил различных переходников, крестовин, так...

Провести водопровод и канализацию, сделать вольеры для домашних животных и птиц, красивые подставки для цветов и многие другие полезные в хозяйстве вещи вам поможет электросварочный аппарат, изготовленный из доступных деталей и материалов. С электродами диаметром до 4 мм им можно сваривать металл толщиной 1-20 мм. Установка работает от сети переменного...

Арсенал металлорежущих станков домашней мастерской полезно пополнить маятниковой пилой. Закрепить её можно на верстаке, рядом со слесарными тисками, в которых зажимается обрабатываемая заготовка. Рабочий инструмент пилы - абразивный диск. Ему «по зубам» закаленные до любой твердости стальные прутки, уголки, трубы, листы н даже метлахская плитка, фарфор и стекло, причем поверхность...

Электроды для ручной дуговой сварки изготавливают в виде стержней, выполненных из холоднотянутой калиброванной сварочной проволоки, на которую методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите ее от атмосферного воздействия и обеспечении более устойчивого горения дуги.

В состав защитного покрытия входят :

- стабилилизирующие вещества обеспечивающие устойчивый процесс горения дуги за счет соединений щелочных и щелочеземельных металлов, обладающих низким потенциалом ионизации. К таким металлам относят калий, натрий, кальций, которые содержатся в кальцинированной соде, поташе, некоторых видах известняка и мрамора;

- шлакообразующие компоненты, представляющие собой руды (титановые и марганцевые) и различные минералы (полевой шпат, гранит, кремнозем, плавиковый шпат). При помощи шлакообразующих компонентов вокруг сварочной ванны создается защитная шлаковая пленка, препятствующая окислительным процессам;

- газообразующие - неорганические (мрамор СаСОэ, магнезит MgC03 и др.) и органические (крахмал, древесная мука и т.п.) вещества. Роль этих веществ сводится к дополнительной защите сварочной ванны за счет выделенных газов, образующих защитную облочку;

- легирующие элементы и раскислители кремний, марганец, титан, и другие, а также сплавы этих элементов с железом. Их применяют для наполнения сварочной ванны легирующими элементами, придавая металлу нужный состав. Алюминий как раскислитель вводится в покрытие в виде порошка-пудры;

- раскисляющие вещества позволяют восстанавливать металлы из образовавшихся в сварочной ванне окислов. Для этого служит ферромарганец, ферросилиций и ферротитан;

- связующие компоненты - водные растворы силикатов натрия и калия, называемые жидким стеклом, придают покрытию, созданному из порошковых материалов монолитность;

- формовочные добавки - вещества, придающие покрытию лучшие пластические свойства (бетонит, каолин, декстрин, слюда и пр.).

Для обеспечения устойчивого горения дуги в покрытия вводят вещества, содержащие элементы с низким потенциалом ионизации (соли щелочных металлов). С целью повышения производительности сварки в покрытия добавляют железный порошок, содержание которого может достигать до 60% массы покрытия.

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы.

Неплавящиеся электродные стержни изготовляют из вольфрама, электротехнического угля или синтетического графита. Угольные и графитовые электроды (стержни) изготовляют диаметром от 4 до 18 мм длиной 250 и 700 мм. Графитовые электроды имеют лучшую электропроводность и более стойки против окисления при высоких температурах, чем угольные электроды.

Для автоматической и полуавтоматической сварки электродом служит калиброванная проволока диаметром от 0,3 до 12 мм, так называемая сварочная иля электродная проволока, которую поставляют в мотках и катушках массой от 2 до 80 кг. В настоящее время находят также применение порошковая (трубчатая с наполнителем) проволока, голая легированная проволока, электродная лента и пластины.

Плавящиеся электроды изготовляют из сварочной проволоки, которая согласно ГОСТ 2246-70 разделяется на углеродистую, легированную и высоколегированную. Всего в ГОСТ включено 77 марок проволоки. Обозначение проволоки включает сочетание букв и цифр. Первые две цифры указывают на содержание в проволоке углерода в сотых долях процента. Затем буквой и цифрой (цифрами) поочередно указываются наименование и содержание в процентах легирующих элементов. При содержании легирующего элемента в проволоке менее 1 % ставится только буква этого элемента. Условное буквенное обозначение легирующих элементов приведено в таблице.

Обозначение легирующих элементов

| Наименование | При маркировке металла | Наименование | Условное обозначение элемента по таблице Менделеева | При маркировке металла | |

| Марганец | Мn | Г | Титан | Ti | Т |

| Кремний | Si | С | Ниобий | Nb | Б |

| Хром | Сг | X | Ванадий | V | Ф |

| Никель | Ni | Н | Кобальт | Со | К |

| Молибден | Mo | М | Медь | Сu | Д |

| Вольфрам | W | В | Бор | В | Р |

| Селен | Se | Е | Азот | N | А* |

| Алюминий | AI | Ю |

*В высоколегированных сталях (нельзя ставить в конце обозначения марки).

Буква А в конце марки стали свидетельствует о том, что она высококачественная и в ней находится минимальное количество серы и фосфора. Обозначение сварочной проволоки состоит из букв Св (сварочная) и буквенно-цифрового обозначения ее состава. Например, проволока из низкоуглеродистой кремнемарганцевой стали, содержащей 1,40-1,8% Мn и 0,60-0,85% Si, обозначается Св-08Г2С по ГОСТ 2246-70.

Проволока для изготовления электродов для сварки алюминия и его сплавов маркируется: АО, А1, АД, АД1, АМц, АМг и т. д., где цифра показывает общее количество примесей (ГОСТ 7871-75). Выпускается также стальная наплавочная проволока по ГОСТ 10543-75.

Для сварки меди и ее сплавов применяют электроды со стержнями из медной проволоки M1 и М2, бронзы Бр.КМцЗ-1 и др. Медь маркируется буквой М, бронзы - буквами Бр.

Электроды, применяемые для сварки и наплавки, классифицируются по назначению (для сварки стали, чугуна, цветных металлов и для наплавочных работ), технологическим особенностям (для сварки в различных пространственных положениях, для сварки с глубоким проплавлением и для ванной сварки), виду и толщине покрытия, химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опрессовкой или окунанием).

Основными требованиями для всех типов электродов являются:

- обеспечение стабильного горения дуги и хорошего формирования шва;

- получение металла сварного шва заданного химического состава;

- спокойное и равномерное расплавление электродного стержня и покрытия;

- минимальное разбрызгивание электродного металла и высокая производительность сварки;

- легкая отделимость шлака и достаточная прочность покрытий;

- сохранение физико-химических и технологических свойств электродов в течение определенного промежутка времени;

- минимальная токсичность при изготовлении и при сварке.

Все электроды для ручной сварки можно разделить на следующие группы:

- «В» - для сварки высоколегированных сталей с особыми свойствами - 49 типов;

- «Л» - для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа - пять типов (Э70, Э85, Э100, Э125, Э150);

- «Т» - для сварки легированных теплоустойчивых сталей - девять типов;

- «У» - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву;

- «Н» - для наплавки поверхностных слоев с особыми свойствами - 44 типа.

Цифры в обозначениях электродов для сварки конструкционных сталей означают гарантируемый предел прочности металла шва.

По толщине покрытия электроды подразделяются на электроды с тонким, средним, толстым и особо толстым покрытиями.

По виду покрытия электроды подразделяются: с кислым покрытием - А; с основным покрытием - Б; с целлюлозным покрытием - Ц; с рутиловым покрытием - Р; с покрытием смешанного вида - с двойным обозначением; с прочими видами покрытий - П.

Выпускаемые промышленным способом электроды в зависимости от допустимого пространственного положения сварки могут делиться на четыре группы:

- электроды, которыми можно варить во всех положениях шва - 1;

- электроды, предназначенные для всех положений, кроме вертикального сверху вниз - 2;

- для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - 3;

- для нижнего и нижнего в лодочку - 4.

Электроды обозначаются буквой «Э», а затем следуют цифры, указывающие прочностные характеристики наплавленного металла. Например, обозначение Э-42 указывает, что электроды этого типа обеспечивают минимальное временное сопротивление 420 МПа. Если в обозначении после цифр стоит буква «А», то это означает, что этот тип электрода обеспечивает более высокие пластические свойства наплавленного металла. Электроды различают по маркам, которые указаны в их паспорте. Одному и тому же типу электродов может соответствовать несколько марок. К примеру, электродам типа Э-46 соответствуют марки АНО-4, МР-3 и некоторые другие; для электродов типа Э-42 соответствуют марки УОНИ-13/45 и СМ-11. Область применения некоторых типов электродов можно определить по таблице.

Типы электродов и их применение

| Тип электрода | Относительное удлинение, % | Назначение |

| Э70 Э85 Э100 Э125 Э150 | 14 12 10 8 6 | Сварка легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением 600 МПа |

| Э55 ЭбО | 20 18 | Сварка углеродистых и низколегированных конструкционных сталей с временным сопротивлением 500-600 МПа |

| Э38 Э42 Э46 Э50 | 14 18 18 16 | Сварка углеродистых и низколегированных конструкционных сталей с временным сопротивлением до 500 МПа |

| Э42А Э46А Э50А | 22 22 20 | Сварка углеродистых и низколегированных инструкционных сталей с повышенными требоваиями к пластической ударной вязкости |

Примечание: Для электродов типа Э70, Э85, Э100, Э150 механические свойства указаны после термообработки.

Перед сваркой необходимо ознакомиться с надписью на этикетке пачки. К примеру, если на упаковочной пачке стоит условное обозначение:

Э42 - УОНИ- 134/45 - УД

Е432(5) - Б1 = ОП то это означает:

- Э42А - тип электрода с прочностной 420 Мпа; УОНИ - 13/45 - марка электрода;

- 3 - диаметр электрода = 3 мм:

- У - назначение электрода для сварки углеродистых и низкоуглеродистых сталей;

- Д - электрод с толстым покрытием;

- Е432(5) - группа индексов, указывающих характеристики наплавленного металла;

- Б - вид покрытия;

- 1 - для всех пространственных положений;

- = ОП - постоянный ток обратной полярности.

Условия хранения и транспортировки электродов такие же, как и для сварочной проволоки. При необходимости электроды прокаливают не позднее, чем за 5 суток перед сваркой. После этого электроды хранят в запаянных полиэтиленовых пакетах без доступа воздуха. Прокаливать электроды более двух раз (не считая прокалку при их изготовлении) нельзя, так как покрытие может отслаиваться и осыпаться.

Свойства электродов

Покрытия электродов

Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.

Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично рафинируют (очищают) его. Они образуют шлаковые оболочки вокруг капель электродного металла, проходящих через дуговой промежуток, и шлаковый покров на поверхности металла шва. Шлакообразующие составляющие уменьшают скорость охлаждения металла и способствуют выделению из него неметаллических включений. Шлакообразующие составляющие могут включать в себя титановый концентрат, марганцевую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит, а также вещества, повышающие стабильность горения дуги.

Газообразующие составляющие при сгоранни создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки, хлопчатобумажной пряжи, крахмала, пищевой муки, декстрина и целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др. Большинство раскислителей вводится в электродное покрытие в виде ферросплавов.

Легирующие составляющие необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивляемости коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и некоторые другие элементы.

Стабилизирующими составляющими являются те элементы, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытия между собой и со стержнем электрода. В качестве них применяют калиевое или натриевое жидкое стекло, декстрин, желатин и другие. Основным связующим веществом служит жидкое стекло.

Все покрытия должны удовлетворять следующим требованиям:

- обеспечивать стабильное горение дуги;

- физические свойства шлаков, образующихся при плавлении электрода, должны обеспечивать нормальное формирование шва и удобное манипулирование электродом;

- не должны происходить реакции между шлаками, газами и металлом, способные вызвать образование пор в сварных швах;

- материалы покрытия должны хорошо измельчаться и не вступать в реакцию с жидким стеклом или между собой в замесе;

- состав покрытий должен обеспечивать приемлемые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

Электрод , состоящий из электродного стержня и покрытия, при плавлении образует расплавленный металл и шлак. Шлак должен обладать определенными физическими и химическими свойствами.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, теплосодержание, вязкость, способность растворять окислы, сульфиды и т. д., плотность, газопроницаемость и коэффициенты линейного и объемного расширения.

К химическим свойствам относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл сварочной ванны.

Физические свойства образующихся шлаков оказывают значительное влияние на процесс сварки и формирование сварного шва. Во всех электродных покрытиях при их плавлении плотность шлака должна быть ниже плотности металла сварочной ванны, что обеспечит его всплывание из сварочной ванны. Температурный интервал затвердевания шлака должен быть ниже температуры кристаллизации металла сварочной ванны, иначе слой шлака не будет пропускать выделяющиеся из сварочной ванны газы. Шлак должен покрывать сварной шов по всей поверхности ровным слоем.

Шлаки, образующиеся при плавлении электродных покрытий, бывают «длинные» и «короткие». «Длинными» называют такие шлаки, в составе которых содержится значительное количество кремнезема. Возрастание их вязкости при понижении температуры происходит медленно. Электроды, имеющие покрытия, образующие при плавлении «длинные» шлаки, не пригодны для сварки в вертикальной и потолочной плоскостях, так как сварочная ванна длительное время находится в жидком состоянии. Для сварки во всех пространственных положениях применяют электроды, покрытия которых при плавлении дают «короткие» шлаки; возрастание вязкости расплавленного шлака с понижением температуры происходит быстро, поэтому закристаллизовавшийся шлак препятствует стеканию металла шва, находящегося еще в жидком виде. «Короткие» шлаки дают электроды с рутиловым и основным покрытием.

Достаточно хорошую отделимость шлаковой корки от поверхности металла получают при применении шлаков, имеющих коэффициент линейного расширения, отличающийся от коэффициента линейного расширения металла.

Свойства металла шва и технологические характеристики электродов

Электроды характеризуют по свойствам наплавленного ими металла, к которым относятся: прочность, пластичность, удлинение, ударная вязкость, твердость, коррозионная стойкость, стойкость против старения, а при наплавочных работах и износостойкость.

Наряду с качеством металла шва, полученного при сварке данным электродом, важное значение имеют и его технологические свойства. К основным технологическим свойствам электрода относят его производительность, пригодность для сварки в различных пространственных положениях, стабильность горения дуги при постоянном и переменном токе, допустимую максимальную и минимальную длину дуги, форму шва, коэффициенты наплавки, расплавления и потерь.

Сравнительные характеристики электродов

На современном рынке появились электроды, выпускаемые фирмами стран Европы, Америки и Азии. Для их покрытия используются различные составы, позволяющие улучшить качество сварного соединения за счет эффективной защиты сварочной ванны. Ориентироваться в этом разнообразии сложно. Проще всего сравнивать эти электроды с отечественными аналогами по таблице.

| Исполнение | Марка электрода | Вид покрытия | Индекс электрода по стандартам | ||

| ISO 2 560 | AWSA5.1-69 | ГОСТ 0467-75 | |||

| Фирма - изготовитель ESAB (Швеция) | |||||

| Обычное То же То же Высокопроизводительное То же То же То же То же То же То жe |

ОК.53,05 ОК43,32 ОК46,00 ОК48,00 ОК48,30 ОК55,00 OKFemax 38,65 OKFemax 38,85 OKFemax 33,65 OKFemax 33,80 |

Оновное Рутиловое Рутиловое Основной Основной Основной Основной Основной Рутиловое Рутиловое |

Е51В21/Н/ E512RR32 E433R12 Е515В12020/Н/ Е515В12020/Н/ Е515В12026/Н/ Е514В17036/ Н/ Е514В17036/Н/ Е513 RR170 32 E513RR190 32 |

Е7016 |

Э50А Э50 Э46 Э50А Э50А Э50А Э50А Э50А Э50 Э50 |

| Фирма - изготовитель Phoemix Union (Германия) | |||||

| Обычное То же То же То же То же |

400SHGrunK45 401SH Grun K50 401SH Grun K50R 104 GrunMDS 106 GrunMD |

Обычное То же То же Рутиловое То же |

Е434В29 Е434В26 Е514В26 E432 R12 Е432 R12 |

Е615 Е615 Е616 Е612 Е612 |

Э46А Э46А Э50А Э46 Э46 |

| Фирма - изготовитель «Kobe Streel » (Япония) | |||||

| Обычное То же То же То же То же То же Высокопроизводительное То же То же То же |

L-26 LB-47A ZERODE-6V ZEROD-13 B-33 RB-62 LBI-52H LBF-52A LB-52-58 RB24 FB-24 |

Обычное То же То же Рутиловое То же То же Обычное То же То же То же |

E515B26/H/ E434B26/H/ E433R11 E433R21 E433R21 E514B12036/H/ E514B12036/H/ E514B12036/H/ E512RR16034 E512RR13034 |

16034E716 E716 E7048 E6013 E6013 E6013 E7028 E7028 E7028 E7024 |

Э50А Э46А Э50А Э46 Э46 Э46 Э50А Э50А Э50А Э50 |

| Фирма - изготовитель «Oerlicon » (Швейцария) | |||||

| Обычное То же Высокопроизодительное То же |

Tenacito Spercito OH blau Kb OH blau TL OH blau 180 |

Обычное То же То же Рутиловое То же |

Е515В29 |

E7018 E7018 E7028 E6024 E6024 |

Э50А Э50А Э50А Э46 Э46 |

Неплавящиеся электроды применяют для возбуждения и поддержания сварочной дуги, но сами они сварочную ванну не наполняют. Для этого применяют электроды, изготовленные в виде стержней цилиндрической формы, выполненные из тугоплавкого материала (в основном вольфрам, реже уголь или графит). Конец электрода затачивается на конус. Для поддержания устойчивой дуги в состав электродов вводят оксиды активирующих редкоземельных металлов (торий, лантан и т.д.), повышающих эмиссионную способность электрода.

Графитовые электроды имеют высокую электропроводность, стойкие против окисления при высоких температурах.

Вольфрамовые электроды могут быть изготовлены из чистого вольфрама или с добавлением активизирующих присадок, которые обеспечивают более устойчивое горение дуги, повышают стойкость электрода при повышенной плотности тока. Содержание активирующих добавок обычно не превышает 1 - 3%.

Электроды с кислым покрытием

В составе кислого покрытия электродов содержатся окислы железа и марганца (преимущественно в виде руд), кремнезем, титановый концентрат и большое количество ферромарганца. Газовую защиту расплавленного металла обеспечивают разложением органических составляющих покрытия (целлюлозы, древесной муки, декстрина, крахмала). Металл, наплавленный электродами с кислым покрытием, по своему составу чаще всего соответствует кипящей стали и содержит от 0,12% С, 0,10% Si, 0,6-0,9% Мn до 0,05% S и Р каждого.

Электроды этой группы пригодны для сварки во всех пространственных положениях переменным и постоянным током и характеризуются достаточно большой скоростью расплавления. Их не рекомендуется применять для сварки сталей, которые имеют повышенное содержание серы и углерода, так как металл шва, выполненный этими электродами, чувствителен к образованию кристаллизационных трещин.

Электродами с кислым покрытием можно сваривать металл с ржавыми кромками, окалиной (при значительном напряжении дуги), получая при этом плотные швы. Поры в швах при сварке электродами с кислым покрытием образуются:

- из-за высокого содержания марганца в покрытии;

- при применении ферромарганца с большим содержанием углерода и кремния;

- при сварке металла с высоким содержанием кремния.

Электроды этой группы позволяют получать металл шва с временным сопротивлением свыше 42 кгс/мм2, относительным удлинением не менее 18% и ударной вязкостью более 8 кгс ּ м/мм2. По механическим свойствам сварного соединении и металла шва электроды с кислым покрытием относятся к типу Э42 по ГОСТ 9467- 75. Недостатками этих электродов являются пониженная стойкость против образования кристаллизационных третщин, повышенное разбрызгивание металла и выделение в процессе сварки марганцовистых соединений, вредно влияющих на организм человека.

Электроды с основным покрытием

Основное покрытие электродов состоит из:

- карбонатов кальция

- магния (мрамор, мел, доломит, магнезит)

- плавикового шпата

- ферросплавов (ферромарганец, ферросилиций, ферротитан и др.).

Расплавленный металл защищается углекислым газом и окисью углерода, которые образуются вследствие диссоциации карбонатов. Электроды с основным покрытием применяют преимущественно при сварке постоянным током обратной полярности во всех пространственных положениях. Металл, наплавленный такими электродами, чаще всего соответствует спокойной стали и содержит незначительное количество кислорода, водорода и азота. Содержание серы и фосфора в нем обычно не превышает 0,035% каждого содержание марганца и кремния зависит от назначения электродов (от 0,5 до 1,5% Мn и от 0,3 до 0,6% Si). Металл шва, стойкий против образования кристаллизационных трещин, старения, имеет достаточно высокие показатели ударной вязкости как при положительных, так и при отрицательных температурах.

Электроды с основым покрытием применяют для сварки металлов большой толщины, для изделий, работающих в тяжелых эксплуатационных условиях или транспортирующих газы,а также для сварки литых углеродистых,низколегированных высокопрочных сталей и сталей с повышенным содержанием серы и углерода.

Электроды с сновным покрытием весьма чувствительны к образованию пор во время сварки, если кромки свариваемых изделий покрыты окалиной, ржавчиной, маслом, а так же если электродное покрытие увлажнено и поддерживается большая длина дуги. Механические свойства металла шва регулируют введением в покрытие хрома, молибдена, ферромарганца и ферросилиция.

Электроды с рутиловым покрытием

В состав рутилового покрытия электродов входят:

- концентрат природного минерала рутила

- кремнезем

- карбонаты кальция, магния

- ферромарганец.

Концентрат рутила состоит в основном из двуокиси титана. Кремнезем в состав покрытия вводится в виде гранита, полевого шпата и слюды.

Электроды этой группы при сварке мало склонны к образованию пор при изменении длины дуги или по окисленным поверхностям, а также по металлу, наплавленному ранее электродами со стабилизирующим покрытием. В процессе сварки рутиловое покрытие обеспечивает устойчивое горение дуги, хорошее формирование шва, а также минимальное разбрызгивание металла. Выделение вредных газов при сварке небольшое.

Электродами с рутиловым покрытием можно сваривать изделия во всех пространственных положениях как переменным, так и постоянным током. Металл, наплавленный электродами с рутиловым покрытием, содержит до 0,12% С; 0,4 - 0,7% Мn; 0,1 - 0,3% Si; 0,04% S и Р каждого.

- рутило-карбонатное (электроды АНО-3, АНО-4, АНО-5);

- рутило-карбонатно-фтористое (электроды ОЗЛ-9);

- ильменитовое (электроды АНО-6);

- рутиловое с железным порошком (электроды AHO-1);

- пластмассовое (электроды ВСП-1).

Электроды с рутило-карбонатным покрытием обладают высокими сварочно-технологическими свойствами. При сварке этими электродами обеспечиваются хорошее формирование металла шва во всех пространственных положениях, легкая отделимость шлаковой корки, устойчивое горение дуги при сварке переменным и постоянным током любой полярности. Они имеют малые потери металла от разбрызгивания и в этом отношении значительно превосходят электроды СМ-5. По механическим свойствам металла шва и сварного соединения данные электроды относятся к электродам, типа Э-46, ГОСТ 9467-75. Электроды с рутило-карбонатным покрытием обеспечивают высокую ударную вязкость металла шва при положительных и отрицательных температурах непосредственно после сварки и после старения. Значение ударной вязкости металла шва, выполненного электродами АНО-3 и АНО-4, АНО-5, значительно выше, чем для электродов СМ-5.

Электроды с рутило-карбонатно-фтористым покрытием применяются при сварке жаростойких сталей, работающих при температуре до 1050° С, и когда к металлу шва предъявляются требования повышенной стойкости против охрупчивания.

Электроды с ильменитовым покрытием отличаются легким возбуждением дуги. При сварке электродами АНО-6, имеющими ильменитовое покрытие, выделяется меньше пыли, дыма и газов, чем при сварке электродами СМ-5.

Электроды, имеющие рутиловое покрытие с железным порошком , обладают высокой производительностью за счет наличия в покрытии железного порошка. Сварка выполняется в основном в нижнем положении. При сварке выделяется небольшое количество токсических соединений марганца. Эти электроды имеют типичный коэффициент наплавки 15 r/A ּ ч. Склонность металла шва к образованию пор незначительная, так как наличие ржавчины и масла, как правило, не вызывает образования пор.

Электроды с пластмассовым покрытием также содержат железный порошок, этими электродами легко заваривают зазоры. Покрытие негигроскопично. Сварка возможна во всех пространственных положениях на постоянном и переменном токе.

Электроды для сварки чугуна

Для сварки чугуна электроды характеризуются по применяемому стержню электрода.

Стержень электрода может быть изготовлен из чугунных прутков, стальной сварочной проволоки, медной проволоки и ее сплавов, а также из некоторых проволок легированных сталей. В основном для сварки чугуна применяются электроды следующих марок: ОМЧ-1, МНЧ-1, ОЗЧ-1, ЦЧ-4 и ЦЧ-ЗА, АНЧ-1.

Электроды марки ОМ4-1 , изготовленные из литых чугунных прутков со специальным покрытием, применяются для сварки и наплавки чугунных деталей и отливок из серого чугуна с предварительным подогревом. Эти электроды пригодны для сварки только в нижнем положении на постоянном токе обратной полярности и переменном токе и обеспечивает получение в наплавленном металле - сварном шве серого чугуна. Устойчивость дуги и формирование шва у электродов ОМЧ-1 удовлетворительное.

Электроды МНЧ-1 изготовляют из проволоки: НМЖМц с основным покрытием. Эти электроды предназначены для сварки и наплавки чугуна без подогрева. Сварка может выполняться в нижнем, вертикальном и потолочном положениях постоянным током обратной полярности. Наплавленный металл представляет железо-никелемедный сплав и хорошо обрабатывается.

Электроды ОЗЧ-1 изготовляют из медной проволоки с основным покрытием, содержащим железный порошок. Эти электроды применяются для сварки и наплавки чугуна без подогрева. Устойчивость дуги и формирование шва удовлетворительное.

Электроды АНЧ-1 изготовляются из проволоки Св-04Х19Н9 или Св-04Х19Н9Т, в оболочке из меди с основным покрытием. При сварке этими электродами подогрев не требуется и они пригодны для сварки в нижнем и вертикальном положениях на постоянном токе обратной полярности. Металл шва, меднохромоникелевый сплав, хорошо поддается механической обработке, устойчивость дуги - удовлетворительная.

Электроды ЦЧ-4 состоят из электродного стержня Св-08 и СВ-08А с основным покрытием и предназначены для сварки конструкций из высокопрочного чугуна и чугуна со сталью. Металл шва достаточно пластичен и хорошо обрабатывается на механических станках.

Электроды ЦЧ-3А имеют стержень Св-08Н50 и покрытие основного типа и применяются для холодной сварки высокопрочного магниевого чугуна.

Электроды для сварки углеродистых и низколегированных конструкционных сталей

Электроды А марок СМ-5, КПЗ-32Р и УНЛ-1 и другие предназначены для сварки низкоуглеродистых сталей во всех пространственных положениях.

Электроды Б марок УОНИ-13/45, СМ-11, УП-1/45, УП-2/45 и ОЗС-2 предназначены для сварки низкоуглеродистых, среднеуглеродистых и низколегированных сталей. Металл шва имеет высокую стойкость против образования кристаллизационных трещин и характеризуется низким содержанием водорода. Электроды этой группы пригодны для сварки во всех пространственных положениях.

Электроды Р марок АНО-3, АНО-4, МР-1, МР-3, ОЗС-4, ОЗС-6, РБУ-4, РБУ-5, ЗРС-2, ОЗС-3, ЗРС-1 предназначены для сварки низкоуглеродистых сталей во всех пространственных положениях.

Электроды Б марок УОНИ-13/55, ДСК-50, УП-1/55, УП-2/55, К-5А предназначены для сварки низкоуглеродистых, среднеуглеродистых и низколегированных сталей. Они характеризуются малым содержанием водорода и высокой стойкостью шва против образования кристаллизационных трещин. Сварка этими электродами возможна во всех пространственных положениях.

Электроды марки УОНИ-13/65 предназначены для сварки среднеуглеродистых и низколегированных хромистых, хромомолибденовых и хромокремнемарганцовых сталей во всех пространственных положениях.

Процентное содержание углерода в наплавленном металле для ниже перечисленных электродов составляет:

- КПЗ-32Р и УНЛ-1 - 0,07;

- УОНИ-13/45, СМ-11, УП-1/45 и УП-2/45 - 0,10;

- ОЗС-2, АНО-3 и АНО-4 - 0,08;

- МР-1 - 0,12; МР-3 - 0,11; ОЗС-4 и ОЗС-6 - 0,10;

- РБУ-4 и РБУ-5 - 0,08,

- ЗРС-2 -0,12; ОЗС-3 - 0,10;

- ЗРС-1 - 0,12;

- УОНИ-13/55 - 0,09;

- ДСК-50, УП-1/55 и УП-2/55 - 0,10;

- УОНИ-13/65 - 0,13.

Электроды для сварки теплоустойчивых сталей

Электроды А марки ЦЛ-14 предназначены для сварки конструкций из сталей 12MX, 15ХМ и 20МХ-Л, работающих при температуре до 550º С. Сварка возможна во всех пространственных положениях.

Электроды Б марки ГЛ-14 предназначены для сварки конструкций из стали 12MX, работающей при температуре до 560° С. Сварка возможна во всех пространственных положениях.

Электроды Б марки ЦЛ-30-63 предназначены для сварки сталей 34ХМ и 20ХЗМВФ. Сварка возможна в нижнем и вертикальном положениях.

Электроды Б марки ЦЛ-20-63 используют при сварке перлитных хромомолибденованадиевых сталей 20ХМФ, 20ХМФ-Л и 12Х1М1Ф. Конструкции из указнных сталей длительно работают при температуре до 570° С.

Электроды Б марки ЦЛ-26М-63 предназначены для сварки конструкций жаропрочных сталей перлитного класса 15ХМФКР и 12Х2МФБ, работающих при температуре до 600° С.

Электроды Б марки ЦЛ-17-63 предназначены для сварки сталей Х5М и 15Х5МФА, работающих при температурах до 450° С.

Электроды Б марки СЛ-16 предназначены для сварки сталей Х5ВФ, 06X13 и Х17.

Электроды Б марки ЛМЗ-1 предназначены для сварки сталей типа 1X13. Сварка возможна только в нижнем положении.

Сварку электродами ЦЛ-20-63, ЦЛ-26М-63, ЦЛ-17-63 и СЛ-16 выполняют во всех пространственных положениях.

Электроды для сварки коррозионностойких, жаростойких и жаропрочных сталей и сплавов

ОЗЛ-14 -для сварки сталей ОХ18Н10Т, ОХ18Н10 и Х18Н10Т и им подобных, когда к металлу шва предъявляются требования стойкости против межкристаллитной коррозии;

ОЗЛ-8 -для сварки сталей Х18Н9, Х18Н9Т и им подобных, работающих при температуре до 350° С;

ЦЛ-11 - для сварки сталей X18H10T, Х18Н9Т, OX13H12T, ОХ18Н12Б, 1X21H5T, 1Х16Н13Б и им подобных, когда к металлу шва предъявляются жесткие требования стойкости к межкристаллитной коррозии;

ЦТ-15-1 -для сварки стали Х18Н12Т и ей подобных, работающих при температуре 600-650º С, и высоком давлении;

ЗИО-3 -для сварки сталей X18H10T, Х18Н9Т и им подобных, работающих при температуре до 560° С или в условиях, когда к металлу шва предъявляются требования стойкости против межкристаллитной коррозии.

Для сварки жаростойких сталей и сплавов используются электроды ОЗЛ-6, ЦЛ-25, ОЗЛ-4, ОЗЛ-9а и ГС-1, ОЗЛ-5 и ЦТ-17.

Электроды ОЗЛ-6 предназначаются для сварки сталей Х25Т, Х28 и других, работающих при температуре 1150º С; ЦЛ-25-для сталей Х25Т, Х28, Х23Н18, работающих при температуре выше 850° С; ОЗЛ-4-для сталей Х25Т, Х28, Х23Н18, работающих при температуре 900-1100º С; ОЗЛ-9А -для сталей Х23Н13, Х23Н18 и им подобных, работающих в окислительных и науглероживающих средах при температуре 900-1050° С; ГС-1- для сталей Х20Н14С2, Х25Н20С2 и им подобных, работающих при температуре до 1050° С (первого слоя); ОЗЛ-5-для сталей Х25Н20С2, Х20Н14С2, работающих в интервале температур 900-1100° С; ЦТ-17-для стали Х20Н14С2 и ей подобных, работающих при температурах 900-1100° С. Для сварки жаропрочных сталей и сплавов применяются электроды, назначение которых приводится в таблице.

Назначение электродов для сварки жаропрочных сталей и сплавов

Электроды для сварки цветных металлов

Для каждого цветного металла, который поддается дуговой сварке, разработаны специальные электроды.

Алюминий и его сплавы сваривают электродами ОЗА-1, АФ-4аКр, А2 и ОЗА-2.

Медь и ее сплавы сваривают электродами «Комсомолец-100», МН-5, АНМц/ЛКЗ-АБ.

Никель и его сплавы сваривают электродами МЗОК и ХН-1.

Электроды ОЗА-1 и АФ-4аКр , изготовленные из проволоки Св-А1 с покрытием галогенидного типа, применяются для сварки и наплавки алюминия марок А6, АД О, АД1 и АД. Этими электродами сварку можно выполнять только в нижнем положении постоянным током обратной полярности.

Электроды А2 на проволоке Св-АМ или Св-АК5 с покрытием галогенидного типа применяют для сварки алюминиевомарганцевого сплава АМц и Ал-9. Сварка возможна в нижнем положении постоянным током обратной полярности.

Электроды ОЗА-2 на проволоке Св-АК5 с покрытием галогенидного типа предназначены для сварки и наплавки деталей из алюминиевых литейных сплавов марки Ал-2, Ал-4, Ал-5, Ал-9, Ал-11. Этими электродами сварка осуществляется в нижнем положении на постоянном токе обратной полярности.

Электроды «Комсомолец-100» на медной проволоке с основным покрытием применяют для сварки меди, которая в своем составе имеет не более 0,01% кислорода. Этими же электродами сваривают медь с углеродистыми сталями. Сварку выполняют в нижнем положении постоянным током обратной полярности.

Электроды МН-5 изготовляют из проволоки МН-5 с покрытием кислотного типа. Эти электроды предназначены для сварки медно-никелевых трубопроводов из сплава МНЖ5-1 или с латунью марки Л90 и бронзой БрАМц9-2 в нижнем положении постоянным током обратной полярности.

БрАНМц8-5-1,5 с покрытием галогенидного типа и предназначаются для сварки алюминиевых и алюминиево-никелевых бронз типа АМц9 и АН. Сварка ведется в нижнем положении постоянным током обратной полярности.

Электроды МЗОК из проволоки НМЖМц28-2,5-1,5 с основным покрытием применяют для сварки монель-металла и других медноникелевых сплавов. Сварка ведется в нижнем положении постоянным током обратной полярности.

Электроды ХН-1 из проволоки НИМО-25 с основным покрытием применяют для сварки литого, кованого никеле-молибденового сплава при содержании молибдена от 25 до 30 %.

Сварочный электрод представляет собой стержень из токопроводящего материала, покрытый слоем специального вещества, улучшающим свойства электрода. Электроды имеют много различных классификаций, в зависимости от признаков, по которым производится классификация. Например, электроды бывают с покрытием и без. В большинстве своем электроды выпускаются первого типа, непокрытые электроды используются в виде кассеты проволоки. Она применяется для защищенной газом сварки.

Неплавкие электроды

Неплавкие электроды выполнены из графита, специально обработанного угля или вольфрама. Такие электроды формируют шов благодаря высокой температуре, которая плавит материал соединяемых деталей или присадочного прута. Сам материал электрода шов не формирует.

Вольфрамовые электроды бывают сделаны без присадок, либо с присадками из лантана, иттрия и тория. Они применяются, например, при аргонной сварке, где с помощью газа защищается от воздуха сварочная ванна, а разогретый электрод скрепляет детали. Также они применяются и для плазменной резки в бескислородной среде.

Угольные электроды применяются как для сварки, так и для резки материалов в воздушной среде.

Графитные электроды используются, в основном, в печах, где существует необходимость выплавки металлов определенных свойств, например, легированных сталей.

Плавкие электроды

Плавкие электроды сделаны из металлов и покрытий с различными свойствами. Такие электроды при сварке формируют шов из плавящегося материала стержня.

Упрощенно они классифицируются по нескольким характеристикам:

Металл стержня,

Тип покрытия и его толщина,

Тип свариваемого металла,

Положение электрода при сварке.

Металл

Стержень может быть изготовлен из стали, чугуна, меди, алюминия, бронзы и некоторых других металлов.

Покрытие

Покрытие по толщине подразделяется по отношению диаметра всего изделия к толщине стержня:

М - Тонким, менее 1,2.

С - Средним, менее 1,45.

Д - Толстым, менее 1,8.

Г - Особо толстым, более 1,8.

Состав покрытия бывает:

А - Кислое,

Б - Основное,

Р - Рутиловое,

Ц - Целлюлозное,

Смешанное - может быть АБ, АР, РЖ, РЦ.,

П - Прочее.

Кислое покрытие хорошо себя показывает при сварке ржавеющего металла. При такой сварке почти исключается пористость шва, к тому же таким электродом можно производить сварку любой пространственной ориентации длинной дугой. Работают они с переменным и постоянным токами. Однако, стоит отметить, что из-за избытка кислорода в шве он обладает немного более низкими показателями ударной вязкости и более подвержен горячему или кристаллизационному растрескиванию. Еще одним минусом является вредность испарений, выделяющихся при нагреве флюса. В каждом городе продаются электроды большинства типов, так например электроды в Ленино предлагает компания ООО "ПКФ "Интерпромконтакт".

Использование основного покрытия приводит к образованию шва с отличными ударными нагрузками. Эти электроды подходят для использования с постоянным током обратной полярности, а при добавлении поташа или жидкого стекла становится оправданным использование и переменного тока. Короткой дугой работы можно производить во всех положениях. Применяется электрод для сварки как низко- и высоколигированных, так и углеродистых сталей. Отрицательными сторонами такого покрытия является требовательность состоянию свариваемых поверхностей и необходимость просушки самих электродов, иначе качества шва могут заметно ухудшиться.

Электроды с рутиловым покрытием ценятся за качество шва, низкие потери материала из-за разбрызгивания, легкость розжига и стабильность дуги при переменном токе. Не требовательны к состоянию свариваемых покрытий, позволяют работать с любой дугой, а их шов более устойчив к растрескиванию, чем у двух предыдущих. Широко применяются для ручной дуговой сварки малоуглеродистых сталей.

Целлюлозное покрытие создается с применением большой доли органики, что при сгорании обеспечивает неплохую защиту от контакта с воздухом. Электроды с ним могут быть использованы для сварки в любом положении при переменном токе и не трбуют подготовки поверхности. Недостаток в том, что такие электроды имеют достаточно большие потери материала из-за разбрызгивания.

Смешанные покрытия имеют комбинации свойств перечисленных в различных сочетаниях.

Тип свариваемого металла

Л - Легированный,

У - Углеродистый и низколегированный,

В - Высоколегированный, со спецсвойствами,

Т - Теплоустойчивый,

Легирование производится путем добавления в сплав компонентов, благодаря которым улучшаются те или иные его показатели. Но изменение состава и свойств приводит к тому, что он по-другому начинает взаимодействовать с веществами при их воздействии. Это и вызывает необходимость подбирать электроды под различные марки стали. С другой стороны, сами электроды должны соответствовать качественным показателям свариваемых металлов, чтобы слабым местом конструкции не стал сварной шов.

Углерод снижает пластичность и вязкость сплава, чем больше - тем сильнее. Для углеродистых сталей характерна пластичность из-за чего для ее сварки требуются достаточно высокие показатели сварного шва.

Теплоустойчивые сплавы требовательны к сварному шву в плане устойчивости к нагрузкам, возникающим при сжатии и расширении при перепадах температуры.

Положение электрода при сварке

Не каждый изделие подходит для сварки во всех возможных положениях. Выделяют следующие:

Все положения,

Все, исключение - вертикально вниз,

На вертикальной поверхности горизонтально, нижнее, вертикально вверх,

Нижнее и нижнее в лодочку.

Администрация Общая оценка статьи: Опубликовано: 2015.07.27

При работе с ручной электродуговой сваркой вы постоянно работаете с электродами. Этот элемент сварочного процесса не столь прост как кажется и имеет свою обширную классификацию. Сегодня можно подобрать изделия под любые нужды, исходя из свариваемых металлов, вида оборудования, необходимых свойств шва и множества вспомогательных параметров. Ниже вы ознакомитесь с классификацией покрытых электродов и их обозначением.

Электроды, применимые для работ с ручной дуговой сваркой разделяются на плавящиеся и неплавящиеся. Стержни, плавящиеся при сварке, изготавливают из чугуна, стали, меди или другого металла, в зависимости от материала. Они играют роль анода или катода, а также выполняют функцию присадочного материала. Бывают покрытые или непокрытые.

Покрытие в плавящихся стержнях выполняет много функций от удержания дуги, до формирования газового облака, препятствующего окислению шва.

Неплавящиеся электроды для сварки, изготавливают из различных тугоплавких материалов — графит, вольфрам или уголь. Служат они для розжига и удержания дуги, а заполнение шва присадками выполняется с помощью ручной подачи плавкого материала.

Из чего состоит плавящийся электрод

Плавящиеся электроды для ручной дуговой сварки состоят из внутреннего стержня и внешнего слоя. Согласно требованиям Госстандарта, при создании плавящихся электродов сварочных используются разнообразные стали: углеродистые, с большим или малым числом примесей, также применяют медь, алюминий, никель и другие цветные сплавы. Состав стержня обусловлен свариваемым материалом, так как оба металла должны подходить друг другу. Исключение составляет чугун, который может свариваться как стальными, так и электродами из меди и железа.

Как и стержень, внешний слой изготавливается с учетом свариваемого металла, именно поэтому его состав может несколько меняться. Но несмотря на это оно неизменно выполняет следующие функции:

- способствует удержанию дуги;

- производит шлак обволакивающий сварочную ванну, расплавляя минеральные компоненты покрытия;

- производит защитный газ, появляющийся как следствие горения органических компонентов покрытия.

- выполняет раскисление или легирование металла.

Классификация покрытых электродов

Учитывая длинный список всевозможных вариаций из покрытия, сплава и других параметров покрытых электродов, для более удобного поиска нужного типа стержней они получили обширную классификацию. Виды сварочных электродов разделяют исходя из таких признаков:

По назначению:

- сплавы с малой долей примесей и углеродистые сплавы;

- материал с большим числом лигатур;

- сплавы усиленной прочности и с уникальными свойствами;

- наплавочные электроды с уникальными свойствами.

Тип — значение конечного шва, характеризующееся прочностью на разрыв, временное или точечное механическое воздействие.

Марки сварочных электродов – уникальное значение присваиваемое изготовителем для внутренней классификации изделий. Именно поэтому маркировка электродов для сварки одинаковых по параметрам, но от различных изготовителей может быть разной.

Толщина внешнего слоя — исходя их соотношений толщины, к размеру центрального прутка классифицируют внешний слой на – тонкие, средней толщины, толстые и самые толстые.

Род тока — электроды постоянного тока, переменного с прямым или обратным подключением.

Состав покрытия – есть разделение на сварочный электрод с кислотным, основным, целлюлозным, рутиловым, слоем с увеличенной концентрацией железа, напыление состоящее из различных слоев.

По допустимым положениям стержни разделяют на изделия допустимые к работе в:

· любых положениях;

· всех за исключением вертикального, направленного вниз;

· нижнее и вертикальное направленное кверху;

· нижнее.

По качеству или по состоянию шва, после работы со стержнями электроды разделяют на три группы. Изделия лучшего качества относятся к первой группе.

Толщина — параметр указывающий на диаметр стальной основы, может быть в пределах от 1.6 до 12 мм.

Маркировка сварочных электродов и их расшифровка

Чтобы разобраться какие электроды представлены перед вами следует изучить их маркировку. Каждая упаковка содержит информацию о 9 основных характеристиках согласно ГОСТ 9466-75.

- Типы

покрытых электродов для сварки.

Высокопрочные стали, с большой долей углерода, высокими или низкими процентами лигатур, варятся электродами с маркировкой, начинающейся с символа Э – электрод, затем идут цифры, указывающие на предельно допустимые нагрузки при растяжении (кгс_мм2), в конце стоит индекс А – обозначающий повышенную устойчивость шва к пластичным и ударным нагрузкам. Например: Э 42, Э 50, Э46 А, Э 60 и тд.

Термостойкие и высоколегированные стали: символа Э, цифр после тире, указывающих на количество углерода, следом идут буквы и цифры – указывающие на конкретный химический элемент (А – азот, М-молибден, Ф – ванадий и тд.) и его количество в сотых долях. Химические составляющие расположены в порядке убывания их количества в изделии. Например: Э-09М; Э-10ХЗМ1БФ; Э-30Г2ХМ и тд. - Марки

электродов для сварки

Марки — параметр индивидуальный и зависит исключительно от производителя. - Диаметр

Толщина внутренней части покрытого электрода колеблется в пределах от 1.6 до 12 мм, в быту чаще всего используются толщины 3-5 мм. - Назначение

Изготовленные для работы с углеродистыми сталями и с низким числом примесей, а также прочностью до 60 кгс/м2, электроды маркируются буквой – У;

Легированные конструкционные стали с пределом прочности выше 60кгс/м2, сваривают изделиями с маркировкой – Л;

Продукцию для сталей с низким коэффициентом теплопроводимости маркируют буквой – Т;

Металлы с большой долей примесей и уникальными свойствами можно сваривать изделиями с маркировкой – В;

Наплавочные слои с уникальными характеристиками производятся изделиями с маркировкой – Н. - Толщина покрытия

Значение, показывающее соотношение толщины покрытия к внутреннему стержню. Если это отношение меньше 1.2, то изделие маркируют символом М и относят к тонко покрытым; средний слой в пределах от 1.2 до 1.45 маркируется символом С; толстые — от 1.45 до 1.8 отмечают символом Д и наконец самое толстое, отношение которого более 1.8 маркируют отметкой Г. - Основные свойства шва

Точные свойства сплавов, для каждого типа эти значения собственные и указывают на прочность, процентный состав примесей, рабочую температуру шва и ряд других показателей. Данные значения можно найти в соответствующих таблицах с расшифровками. - Вид электродного покрытия

А – кислотное покрытие.

Б – фтористо-кальциевое.

Ц – целлюлоза.

Р – рутиловое.

Ж – повышенное содержание железа.

Также существуют смешанные виды покрытия электродов, которые маркируется несколькими буквами исходя из состава. - Маркировка пространственных положений

1 – все,

2 – все, кроме вертикального, направленного вниз;

3 – нижнее, плюс вертикальное (движение снизу-вверх);

4 – исключительно нижнее. - Род сварочного тока

и подключение

— Индекс 0 электроды для постоянного тока и обратным подключением;

— индекс 1,4, 7 — указывает на изделия для любых родов напряжения и любых подключений;

— указатели — 2,5,8 — ток любой, но подключение должно быть прямым;

— индексы — 3,6,9 для любых токов и обратного подключения.

Производители сварочных электродов

Ниже, представлена тройка лучших производителей сварочных, покрытых электродов России:

- НПП «Сварка Евразии». За более, чем 70 летнюю историю компания успела освоить полный цикл производства электродов и на данный момент выпускает все виды электродов — плавящиеся, сварочные, для легированных сталей и многие другие.

- ЗАО «Электродный завод». Производитель славится своими изделиями, поставляющимися на крупнейшие машиностроительные заводы страны, также компания выпускает продукцию и для рядового потребителя. Профессиональные сварщики отмечают удобство работы и качество продукции данной компании.

- ООО «НПО Спецэлектрод». Изделия этой фирмы это более 50 различных марок потребительских стержней толщиной до 6мм. Также производство принимает индивидуальные заказы.

Не стоит забывать и про мировых лидеров, тройка лучших:

- Esab – компания с вековой историей и продукцией, признанной лучшей в мире. Эти Шведские электроды знают на всех континентах как самые качественные.

- Kobe Steel – Японская компания, получившая популярность за счет поставок их продукции нефтедобывающим предприятиям.

- Klöckner & Co SE – немецкая компания, производящая сталь и расходные материалы для сварочных работ. Электроды для сварки данной фирмы очень популярны и широко используются в России.

Прошло более ста лет с момента изобретения первого эффективного сварочного электрода, созданного и запатентованного шведом О. Кельбергом в 1911 году. Оглядываясь на десятилетия, прошедшие после этого события, можно утверждать однозначно — изобретение сварочного электрода стало настоящим событием мирового значения.

Для лучшей сварки металлов и сплавов необходимо подобрать к каждому из них определенную марку сварочных электродов. А для того, чтобы не ошибиться в выборе, нужно знать, какие типы электродов существуют, как распознать их маркировку и области применения — ответы заключаются в этой статье.

Назначение электрода, его характеристики

Электрод является важным звеном в технологии электродуговой сварки — он предназначен для подвода электрического тока к объекту сварки. Сегодня существует множество типов и марок сварочных электродов, имеющих свою узкую специализацию.

Электроды обязаны соответствовать следующим условиям:

- подача неизменной дуги горения, формирование качественного шва;

- металл в сварном шве должен иметь определенный химический состав;

- стержень электрода и его покрытие плавятся равномерно;

- сварка с высокой производительностью при наименьшем разбрызгивании металла электрода;

- получаемый при сварке шлак легко отделим;

- сохранение технологических и физико-химических характеристик во время определенного периода (при хранении);

- низкая токсичность при производстве и при проведении сварочных работ.

Для их изготовления используется проводящие электроток сварочная проволока или стержни из металла, химический состав которых определяет качества электродов. Электроды могут состоять только из металлического стержня (проволоки) — такие сварочные электроды называют непокрытыми. Если стержень электрода покрывается особым составом, предназначенным для повышения качества сварки — электроды называются покрытыми. Применяется покрытие нескольких типов: кислое, основное, рутиловое, целлюлозное и смешанное.

По своему назначению покрытие подразделяется на два вида: защитное (толстопокрытые электроды) и ионизирующее (тонкопокрытые электроды). Для лучшего понимания различия между этими видами покрытий, необходимо отметить, что качество сварки электродами с ионизирующим покрытием уступает сварке электродами с защитным покрытием — первый тип покрытия не способен уберечь сварной шов от азотирования и окисления.

Как связан тип покрытия электродов с их сварочно-технологическими свойствами

Возможность выполнения сварки в любом пространственном положении, производительность электросварки, требуемый сварочный ток, склонность к порообразованию, а также (в некоторых случаях) склонность к образованию трещин в сварном шве и содержание в наплавленном металле водорода — все эти факторы напрямую зависят от типа покрытия сварочных электродов.

Кислое покрытие состоит из кремния, марганца и оксидов железа. Электроды с кислым покрытием (СМ-5, АНО-1), по свойствам сварного соединения и металла шва, представляют собой типы Э38 и Э42. При сварке электродами с кислым покрытием металлов, покрытых ржавчиной или окалиной, не будут образовываться поры (то же — при удлинении дуги). Сварочный ток для таких электродов может быть переменным или постоянным. Отрицательным фактором при сварке электродами с кислым покрытием является высокая склонность к появлению в металле шва горячих трещин.

Основное покрытие электродов (УОНИИ-13, ДСК-50) образовано фтористыми соединениями и карбонатами. Химический состав металла, направленного такими электродами, идентичен спокойной стали. Низкое содержание включений неметаллов, газов и вредных примесей обеспечивает металл шва высокой ударной вязкостью (при нормальной и пониженной температурах) и пластичностью, он отличается повышенной устойчивостью к появлению горячих трещин. По своим характеристикам, электроды с основным покрытием относятся к типам Э42А и Э46А, Э50А и Э60.

Однако электроды с основным покрытием уступают по своим технологическим характеристикам некоторым видам электродов из-за своих недостатков — в случае увлажнения покрытия и при удлинении дуги в работе с ними высока чувствительность к порообразованию в металле шва. Сварка такими электродами выполняется под постоянным током с обратной полярностью, электроды перед началом сварочных работ требуют прокалки (при t 250-420оС).

Электроды с рутиловым покрытием (МР-3, АНО-3, АНО-4, ОЗС-4) обходят по ряду технологических качеств все прочие типы электродов. При выполнении сварки переменным током горение дуги таких электродов мощное и стабильное, с минимальным разбрызгиванием металла — формируется качественный шов, а корка из шлаков легко отделима. Изменение длины дуги, сварка влажного или покрытого ржавчиной металла, сварка по поверхности с окислами — все это мало влияет на порообразование рутиловых электродов.

Однако образуемый ими металл шва имеет и отрицательные качества — пониженную ударную вязкость и пластичность, вызываемые включениями оксида кремния.

Органические компоненты в большом количестве (до 50%) составляют целлюлозный тип покрытия электродов (ВСЦ-1, ВСЦ-2, ОМА-2). Наплавленный ими металл идентичен спокойной или полуспокойной стали (по химическому составу). По своим характеристикам электроды с целлюлозным покрытием относятся к типам Э50, Э46 и Э42.

Односторонняя сварка целлюлозными электродами на весу позволяет получить равномерно обратный шовный валик, можно сваривать и вертикальные швы — методом сверху вниз. Однако в полученном при сварке целлюлозными электродами шовном металле высокое содержание водорода и это — большой минус.

Смешанное покрытие позволяет объединить качественные характеристики разных типов электродных покрытий. Смешанными покрытиями являются кислорутиловое, рутилово-целлюлозное, рутилово-основное и т.д.

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

| кислое | А | А | Р (руднокислое) |

| основное | Б | В | Ф (фтористокальциевое) |

| рутиловое | P | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | С | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

Электроды плавящиеся и электроды неплавящиеся — в чем разница между ними

Металлический стержень плавящихся электродов используется при сварке в качестве образующего материала для шва, материалом для таких электродов служит сталь или медь. Неплавящиеся электроды производят из угля или вольфрама — их назначение заключается в подводе электротока к месту сварки, для скрепления сварных элементов (соединяемых в первую очередь за счет собственного металла) используется присадочная проволока или пруток. Материалом для производства угольных электродов служит особый электротехнический аморфный уголь, которому придают вид стержней округлого сечения. Угольные электроды используются в двух случаях: для получения аккуратных сварных швов с эстетической точки зрения — если внешний вид конечного изделия особенно важен; с их помощью можно резать особо толстый металл (воздушно-дуговой резкой).

Длина электрода зависит от его диаметра:

| Диаметр электрода, мм | Длина электрода, мм | Диаметр электрода, мм | Длина электрода, мм | ||

| высоколеги-рованного | легированного или углеродистого | высоколеги-рованного | |||

| 1,6 |

220 250 |

150 200 |

4,0 |

350 450 |

350 |

| 2,0 | 250 |

200 250 |

5,0 6,0 8,0 10,0 12,0 |

450 |

350 450 |

| 2,5 |

250 300 |

250 | |||

| 3,0 |

300 350 |

300 350 |

|||

Маркировка электродов выполняется по следующей схеме:

1-е значение соответствует типу электрода;

2-е — марка электрода;

3-е — диаметр (мм);

4-е — описывает назначение электродов;

5-е — толщина покрытия;

6-е — индекс, информирующий о характеристиках металла шва и наплавленного металла (ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75);

7-е — вид покрытия;

8-е — виды пространственных положений наплавки или сварки, допустимые для данных электродов;

9-е — полярность и род тока, номинальное напряжение для источника переменного тока на холостом ходу.

Обязательным условием для структуры маркировки электродов является указание технических требований (ГОСТ), согласно которых были выполнены данные электроды (по условиям ГОСТ 9466-75, ТУ 14-4-644-65, ТУ 14-4-321-73, ТУ 14-4-831-77, ТУ 32-ЦТВР-611-88).

Пример маркировки электродов:

| Э46А — УОНИ — 13/45 — 3,0 — УД2 | ГОСТ 9466-75, ГОСТ 9467-75 |

| Е432(5) — Б10 |

В предложенном примере содержится маркировка электродов типа Э46А, рассмотрим ее значение подробнее.

Обозначение в делителе:

- Э — электрод, предназначенный для дуговой сварки;

- 46 — гарантированное наименьшее временное сопротивление разрыву (по ГОСТ 9467-75);

- А — электроды улучшенного типа;

- У — электроды применимы для сварки (углеродистых и низколегированных) с временным сопротивлением на разрыв до 600 МПа;

- Д2 — толщина покрытия соответствует 2-й группе;

Обозначения в знаменателе:

- 43 2 (5) — характеристики шовного и наплавленного металла;

- Б — согласно приведенной выше таблице типов покрытий соответствует основному типу;

- 1 — пространственное положение, допустимое при сварке;

- 0 — обратно полярный постоянный ток.

При маркировке электродов, применимых для сварки конструкционных сталей (углеродистых и низколегированных) с временным сопротивлением на разрыв до 600 МПа, тире после буквенного обозначения «Е» (в знаменателе) не ставится.

По ГОСТ 9466-75, металлические электроды, произведенные методом опрессовки, для выполнения ручной дуговой сварки сталей и наплавки наружных (поверхностных) слоев, обладающих особыми свойствами, отмечаются соответствующим буквенным обозначением и разделены на классы:

- для сварки сталей углеродистых и низколегированных (с временным сопротивлением на разрыв до 600 МПа) — маркировка «У»;

- ля сварки легированных сталей (временное сопротивление свыше 600 МПа) — маркировка «Л»;

- ля сварки легированных сталей высокой теплоустойчивости — маркировка «Т»;

- ля сварки высоколегированных сталей, обладающих особыми свойствами — маркировка «В»;

- ля выполнения наплавки поверхностных слоев, обладающих особыми свойствами — маркировка «Н».

Электроды, предназначенные для сваривания высоколегированных сталей, подразделяются на классы в зависимости от химического состава и механических свойств наплавленного металла: таких электродов (по ГОСТ 10052-75) — 49 типов, обозначаемых индексом «Э», за которым следуют цифры и буквы. Стоящие за индексом цифры (две) информируют о содержании углерода (среднее, в сотых долях процента) в наплавленном металле. Приводятся следующие буквенные обозначения химических элементов (кавычки при маркировке не ставятся): азот — «А», ниобий — «Б», вольфрам — «В», марганец — «Г», медь — «Д», молибден — «М», никель — «Н», титан — «Т», ванадий — «Ф» и хром — «Х». Если среднее содержание химических элементов в наплавленном металле меньше, чем 1,5% — цифры после буквенного обозначения не выставляются.

Возможные пространственные положения при сварке указываются следующим образом:

- если для данного типа электродов допустима сварка во всех положениях — «1»;

- все положения, за исключением сварки в положении сверху вниз — «2»;

- только для горизонтального положения на плоскости, расположенной вертикально, для вертикального в направлении снизу вверх и для нижнего положения — «3»;

- только для нижнего положения и нижнего в лодочку — «4».

Электроды подразделяются на несколько групп

Группа электродов для выполнения сварочных работ с углеродистыми и низколегированными сталями

Электродами, входящим в состав этой группы, выполняют сварку углеродистых сталей (содержание углерода до 0,25%) и низколегированных сталей с временным сопротивлением на разрыв не более 590 МПа. Эту группу электродов объединяют следующие свойства сварного соединения и механические характеристики металла шва: ударная вязкость и относительное удлинение, угол изгиба и временное сопротивление на разрыв.

Эти свойства электродов определяют их классификацию внутри группы (при маркировке цифры, следующие после буквенного обозначение «Э», информируют о наименьшем временном сопротивлении сварного соединения или металла шва на разрыв, в кгс/мм2):

- сварные работы на сталях с временным сопротивлением на разрыв менее 490 МПа (Э38, Э42, Э46 и Э50);

- сварные работы на сталях при высоких требованиях к ударной вязкости и относительному удлинению металла шва (Э42А, Э46А и Э50А);

- сварные работы на сталях с временным сопротивлением разрыву более 490 МПа, но не выше 590 МПа (Э55 и Э60).

Группа электродов для выполнения сварочных работ с высоколегированными сталями и сплавами

Внутри группы электроды, назначение которых заключается в сварке сплавов на основе никеля и железоникеля, а также высоколегированных сталей, подразделяются на:

- предназначенные для сварки жаропрочных (жаростойких) сталей и сплавов;

- предназначенные для сварки коррозийно-стойких сталей и сплавов.

По условиям ГОСТ 10052-75 электроды, предназначенные для сварки высоколегированных сталей и сплавов, обладающих коррозийной стойкостью, жаропрочностью и жаростойкостью, классифицируются по механическим свойствам металла шва и химическому составу наплавленного металла на 49 типов. У большинства производимых промышленностью электродов характеристики наплавленного металла определяются техническими условиями производителей.

Электроды, предназначенные для сварки высоколегированных сплавов и сталей, имеют существенные различия по характеристикам наплавленного металла и химическому составу от характеристик и состава металлов, свариваемых ими. Для того чтобы сделать оптимальный выбор, необходимо достижение основных эксплуатационных параметров для сварных соединений (коррозийной стойкости и механических свойств, жаропрочности и жаростойкости) и устойчивости металла шва к образованию трещин.

Сварка высоколегированных сталей и сплавов выполняется электродами с рутиловым, основным и рутилово-основным типами покрытий. Такие электроды имеют большую скорость плавления и коэффициент наплавки за счет стержней из высоколегированных сплавов и сталей, по сравнению с электродами, предназначенными для сварки низколегированных, легированных и углеродистых сталей — все дело в том, что электроды для сварки высоколегированных сплавов и сталей имеют высокое электрическое сопротивление и низкую теплопроводность. Эти же свойства требуют выполнять сварку под сварочным током пониженных значений и сокращения длины электродов, сама сварка выполняется в основном под обратно полярным постоянным током.

Группа электродов для выполнения сварочных работ легированных конструкционных сталей (повышенной и высокой прочности)

Электродами этой группы выполняется сварка с временным сопротивлением на разрыв более 590 МПа. Сварка таких марок сталей выполняется двумя способами: после сварки швы подвергают термообработке или же она не проводится.

Термообработка сварных швов позволяет получить сварные соединения равной прочности. Существует пять видов электродов (по ГОСТ 9467-75), предназначенных для сварки таких типов сталей (Э70, Э85, Э100, Э125 и Э150). По условиям ГОСТа, в наплавленном металле не может быть более 0,030% серы и 0,035% фосфора.

Важное замечание: перед выполнением сварочных работ с конструкциями, работа которых предполагает наличие экстремальных условий, требуется отнестись внимательно к химическому составу электрода и металла, который будет им сварен (определить химический состав можно, воспользовавшись нормативной документацией, или же использовать общие данные из полной маркировки электродов).