Заводы производители сварочных электродов. Электроды для сварки, маркировка электродов, какие электроды выбрать

В последние 3-5 лет на российском рынке, как и на мировом рынке в целом, проявляется тенденция к уменьшению доли сварочных электродов в совокупном объеме использования средств сварки металлов. Наблюдаемая тенденция связана с увеличением доли сварки сварочными проволоками, вольфрамом, контактной сваркой, как более экономичной и качественной. Вместе с тем, за счет увеличения потребности в сварных соединениях, связанного с динамичным развитием строительной отрасли, ВПК, железной дороги, нефтегазового комплекса, в абсолютных показателях потребность в сварочных электродах среди российских потребителей ежегодно увеличивается на 10-20% (см. ).

Доля, занимаемая сварочными электродами в общем объеме производства сварочных материалов, составляет около 20% (см. рисунок 1) (см. http://www.wwr.ru/publications/13092005_1.asp).

Основным преимуществом использования сварочных электродов по отношению к другим сварочным материалам и методам, в частности – порошковой проволоке, сварке в защитных газах, выступает низкая стоимость оборудования.

Рисунок 1.

Доля производства электродов для ручной дуговой сварки в общем объеме производства сварочных материалов в России, %

Источник: http://www.wwr.ru/publications/13092005_1.asp

По мнению экспертов, перспективы развития российского рынка электродов в ближайшей и среднесрочной временных перспективах связаны с дальнейшим уменьшением доли сварочных электродов в общем объеме средств сварки металлов, используемых потребителями, а также с небольшим ростом объема рынка электродов в абсолютных показателях.

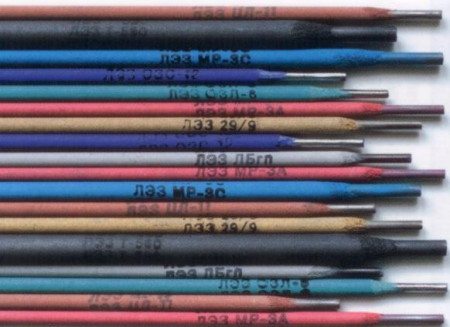

Среди электродов общего назначения российские предприятия в наибольших объемах выпускают электроды с рутиловым (марки МР-3, АНО-21, ОЗС-12) и ильменитовым (марка АНО-6) покрытием. Доля таких электродов составляет около 60% от общего объема производства (см. рисунок 2). Они пользуются на рынке наибольшим спросом, так как пригодны для сварки, как переменным, так и постоянным током, практически во всех положениях, сварка доступна даже сварщику с невысокой квалификацией. В меньших объемах выпускаются электроды с покрытием основного вида (марки УОНИ-13/45, УОНИ-13/55), их доля составляет около 36%. Эти электроды применяются для сварки особо ответственных конструкций и требуют от сварщика высокой квалификации. Сварка, как правило, производится постоянным током обратной полярности.

Среди производителей и поставщиков сварочных электродов, представленных на российском рынке, можно выделить три основные группы, ориентированные на различные сегменты потребительского рынка (см. http://www.msouz.ru/novost_one_new.asp?ind=3834):

- Крупные отечественные производители электродов, которые обеспечивают основную часть потребности российских потребителей. В данную группу входят 20-25 производителей, среди которых одними из ведущих являются: ОАО «Новочеркасский электродный завод», ОАО «Челябинский электродный завод», ЗАО «Новосибирский электродный завод», находящиеся под управлением ЗАО «Энергопром Менеджмент»; ОАО «Лосиноостровский электродный завод»; ОАО «Спецэлектрод» - будучи в прошлом опытно-сварочным заводом-разработчиком, сумел наладить мощное производство с собственной научной базой; ОАО «Орловский сталепрокатный завод», ОАО «Череповецкий сталепрокатный завод», входящие в группу «Северсталь инвест»; ЗАО «Ленинградский электродный завод» и некоторые другие.

- Производители или поставщики электродов класса «импорт». В эту группу входят 5-10 компаний, ее доля на российском рынке стабильно растет в связи с увеличением потребности в высококачественной сварке среди потребителей.

- Небольшие производства, действующие в Москве, Краснодаре, Курске, Самаре и других городах. Предприятия, входящие в эту группу, выпускают в основном нержавеющие и специальные электроды. Их востребованность во многом связана с наличием на рынке довольно большого числа «разовых» потребителей и потребителей, не имеющих постоянного поставщика.

Крупнейшими отечественными производителями электродов в настоящее время являются три предприятия: Новочеркасский электродный завод (НЭЗ), Челябинский электродный завод (ЧЭЗ) и Новосибирский электродный завод (НовЭЗ). По данным заводов, около 35,2% российского рынка электродов контролирует НовЭЗ, доля НЭЗа - 26,8% , ЧЭЗа - 23,2% (см. рисунок 3).

Представим краткую характеристику производителей – лидеров российского рынка сварочных электродов.

ЗАО «Новосибирский электродный завод» (НовЭЗ) – специализируется на выпуске графитированных электродов марок ЭГСП, ЭГП и ЭГ, угольных электродов, катодных блоков, кокса нефтяного прокаленного и электродной массы. Продукция соответствует мировому уровню качества.

Годовой оборот по основным видам продукции ЗАО «НовЭЗ» в 2006 году составил 3 075 млн. руб. (в т.ч. экспорт – 886 млн. руб.). Инвестиционная программа 2006 года, направленная на техническое перевооружение завода, превысила 216 млн. рублей.

В течение текущего, а также 2008 года на заводе будет реализована масштабная программа реконструкции и модернизации технологического оборудования, целью которой является увеличение производства основных видов продукции.

ОАО «Новочеркасский электродный завод» (НЭЗ) – специализируется на выпуске высококачественных графитированных электродов марок ЭГСП, ЭГП и ЭГ. Разработка новых материалов и технологий ведется собственным исследовательским центром с привлечением отраслевых научно-исследовательских и инжиниринговых российских и зарубежных компаний. На базе завода работает совместное предприятие с компанией SGL Carbon GmbH (Германия) по производству химической аппаратуры на основе графита.

ОАО «НЭЗ» обеспечило объем производства товарной продукции в 2006 году в размере 2 717 млн. руб. По основным видам продукции объем производства составил: электроды графитированные - 35 987,4 тонн, масса анодная - 15 030 тонн. Объем экспортной продукции в 2006 году составил 1 059,5 млн. руб.

Объем инвестиционной программы НЭЗа в 2006 году оценен в 160 млн. руб., в текущем году эти средства планируется увеличить вдвое. Инвестиции будут направлены на капитальный ремонт и внедрение нового оборудования, строительство новых мощностей. В частности, будет введена в эксплуатацию новая обжиговая печь, реконструированы печь графитации и смесильно-прессовый передел, начата подготовка к строительству опытных печей графитации нового поколения.

ОАО «Челябинский электродный завод» (ЧЭЗ) – специализируется на выпуске графитированных электродов, катодных блоков, доменных блоков, конструкционных графитов широкого назначения.

Завод оснащен современным высокопроизводительным оборудованием, часть используемых на предприятии агрегатов являются уникальными и разрабатывались специально для завода. По своим качественным характеристикам ряд товарных видов продукции находится в одном ряду и даже превосходит зарубежные аналоги.

ОАО «ЧЭЗ» обеспечило объем производства товарной продукции в 2006 году в размере 1 706 млн. руб. По основным видам продукции объем производства составил: электроды графитированные - 11 477 тонн, углеродные конструкционные изделия - 168,5 млн. руб. Объем реализации продукции в 2006 году составил 2 163 млн. руб. Объем экспортной продукции в 2006 году достиг 136,9 млн. руб.

В 2006 году на ОАО «ЧЭЗ» начата реализация программы повышения эффективности работы предприятия. Объем инвестиций в развитие завода в 2006 году составил 54 млн. рублей. По итогам 2006 года экономический эффект только от внедрения мероприятий по оптимизации основного производства достиг 70 млн. руб.

В числе ведущих российских производителей сварочных электродов необходимо также отметить ОАО «Лосиноостровский электродный завод», специализирующийся на выпуске высококачественных электродов для ручной дуговой сварки, резки и наплавки металла различного назначения. По оценке экспертов завода, его доля в объёме электродной продукции, реализуемой на российском внутреннем рынке, составляет около 20%. Завод производит широкий сортамент электродной продукции, продукция экспортируется в ряд стран ближнего и дальнего зарубежья.

Завод осуществляет модернизацию и интенсификацию производственных мощностей, формирует дилерскую сеть и сеть собственных региональных складов. Усилия в этой сфере обеспечили 40-процентный рост объемов производства готовой продукции в 2006 году по отношению к 2005 году.

ОАО «Лосиноостровский электродный завод» включено в международный каталог предприятий-изготовителей электродов, чья продукция производится в соответствии с европейским стандартом качества.

Три ведущих отечественных производителя электродов – Новосибирский, Новочеркасский и Челябинский электродные заводы – находятся под управлением компании «Энергопром Менеджмент». Примечательно, что более 50% продукции компания «Энергопром Менеджмент» поставляет на мировой рынок. Именно усилиями управляющей компании на заводах НовЭЗ, НЭЗ, ЧЭЗ осуществляется комплексная модернизация и реконструкция мощностей, ведется строительство новых мощностей по выпуску перспективных видов продукции, способных удовлетворять потребности металлургических предприятий, использующих новейшие способы производства металлов, а также растущий мировой спрос на углеграфитовую продукцию (см. http://www.energoprom.ru/about).

С целью оптимизации и координации сбытовой политики несколько российских электродных заводов в 2001 году объединились в ассоциацию «Углеграфит». Инициатором создания ассоциации выступила компания «Энергопром». Членами ассоциации стали: ОАО «Новочеркасский электродный завод», ЗАО «Новосибирский электродный завод», ОАО «Челябинский электродный завод», ЗАО «Сибирский антрацит», а также ОАО «Углеродпром», ОАО «Уральский электродный институт» и ФГУП «НИИГрафит». В рамках ассоциации представители электродных заводов достигли договоренности о специализации предприятий. НЭЗ сосредоточился на выпуске графитированных электродов для черной металлургии, НовЭЗ - для алюминиевой промышленности, Челябинский завод - на производстве доменных блоков. Такое разделение преследовало задачу помочь заводам более оптимально загрузить свои мощности и совместно привлекать инвестиции (см. http://www.metaltorg.ru/analytics/publication/index.php?id=1011).

По вопросу об экспортно-импортных операциях на российском рынке сварочных электродов необходимо отметить, что в последние годы наблюдается тенденция увеличения импортных закупок сварочных электродов и сокращения объемов экспорта. Так, в 2006 году объем импорта сварочных электродов превысил соответствующий показатель за 2002 год почти в 3 раза. Объемы экспорта за тот же период времени уменьшились в 2,8 раза (по материалам исследований компании «Инфомайн Ресеч»).

Среди экспертов электродного рынка высказывается мнение, что в связи с ориентацией мирового производства электродов на снижение себестоимости, наблюдаемой в настоящее время, российская продукция на мировом рынке вполне может конкурировать с основными экспортерами - Китаем, Индией - по цене и качеству. В ближайшем будущем можно ожидать активного роста экспорта российских электродов на уровне 15-20% в год (см. http://www.renova.ru/press/publications/1022/print/). Рисунок 4.

Однако более распространенным остается мнение, согласно которому качество электродов, выпускаемых российскими предприятиями, в ряде случаев остается несоответствующим международным стандартам. Проблема качества сварочных электродов является весьма актуальной для российских производителей и тесно связана с необходимостью модернизации оборудования, а также применяемой технологии производства на предприятиях отрасли.

Структура рынка потребителей по привлекательности для производителей сварочных электродов, %

Современный рынок сварочных электродов предлагает множество решений для сварочных работ с различными металлами. Сегодня абсолютно доступными стали любые марки не только отечественных производителей электродов, но и зарубежных. Пользуются спросом электроды таких марок, как ОК ESAB "Esab" (Швеция), Phoenix K 50 и Kessel 5520 Mo "Klockner" (Германия), LB 52U "Kobe Steel" (Япония).

Хорошую репутацию благодаря своему высокому качеству заслужили шведские электроды с покрытием основного вида и с низким содержанием водорода ОК 53.70. Эти электроды были специально разработаны для проведения односторонней сварки на трубопроводах. Используются они и для сварочных работ с другими ответственными конструкциями из малоуглеродистых и низколегированных сталей.

ОК 53.70 дает большую глубину проплавления, с его помощью получается плоский шов с легко удаляемым шлаком. Эта марка электродов гарантирует качественную сварку корневого прохода с формированием обратного валика. Шлаковая система достаточно хорошо сбалансирована, чтобы обеспечить стабильное горение дуги и легкое ведение сварки во всех пространственных положениях. Эта марка шведских электродов хорошо зарекомендовала себя при работе в районах крайнего Севера, за счет того, что сохраняет высокие механические и ударные свойства при низких температурах.

Электроды ОК 53.70 применяются для сварки и ремонта корневого слоя шва стыков труб из сталей с нормативным пределом прочности до 588 МПа (API X 70) или заполняющих и облицовочного слоев шва стыков труб из сталей с нормативным пределом прочности до 529 МПа (API X 60).

Использование этих марок электродов одобрено на территории России ВНИИСТ и ВНИИГАЗ.

Для сварки низколегированных высокопрочных сталей применяют электроды с покрытием основного вида ОК ESAB 74.70. Их назначение - односторонняя сварка трубопроводов и других ответственных конструкций из сталей классов прочности по API X 60, X 65, X 70. Эти электроды также показали превосходные результаты при работе в условиях крайнего Севера.

С помощью ОК 74.70 проводят сварку и ремонт заполняющих и облицовочного слоев шва стыков труб из сталей с нормативным пределом прочности от 539 МПа до 588 МПа (APIX 70). Применение этой марки электродов одобрено ВНИИСТ.

Немецкие Phoenix K 50 - это электроды с покрытием основного типа для односторонней сварки труб. Их отличают высокие сварочные характеристики при формировании корневых слоев шва при сварке трубопроводов. Эта марка электродов привлекает качественным капельным переносом металла, чистым химическим составом и высокой ударной вязкостью при температуре - 30°С (-22°F).

Рекомендуется применение K 50 для сварки труб, котельного железа, трубопроводов, мелкозернистой конструкционной стали. Такие электроды разрабатывались специально для работ по сварке корневого слоя шва неповоротных стыков труб из сталей с нормативным пределом прочности до 588 МПа и сварки заполняющих и облицовочного слоев шва стыков труб из сталей с нормативным пределом прочности до 530 МПа. Применение Phoenix K 50 одобрено ВНИИСТ.

Высококачественные электроды Kessel 5520 Mo с покрытием основного вида для сварки низколегированных высокопрочных сталей предназначаются для односторонней сварки трубопроводов и других ответственных конструкций из сталей классов прочности по API X 60, X 65, X 70.

Такие сварочные электроды используются при проведении ручной дуговой сварки ответственных конструкций из углеродистых и низколегированных сталей с нормативным пределом прочности до 640 М Па. С помощью электрода Kessel 5520 Mo можно делать качественные сварные швы даже в таких погодных условиях, где другие электроды не гарантируют качественной сварки. Электрод заваривает швы, заполняющие и облицовочные слои стыков труб из сталей с нормативным пределом прочности от 539 МПа до 588 МПа (APIX 70). Его применение одобрено ВНИИСТ.

Японские электроды LB 52U "Kobe Steel" относятся к низководородной группе с покрытием основного типа. Они востребованы для дуговой сварки труб, морских конструкций и сооружений типа резервуаров, нуждающихся в односторонней сварке. С помощью LB 52U можно получить прекрасный наплавленный металл шва и аккуратный корневой чешуйчатый валик без дефектов при сварке с одной стороны соединения.

Эта марка электродов способна обеспечить высокую ударную вязкость, стойкость к растрескиванию, стабилизацию дуги и проплавление. B 52U "Kobe Steel" используют при сварке и ремонте корневого слоя шва неповоротных стыков труб из сталей с нормативным пределом прочности до 588 Н/мм². Также с помощью этих электродов сваривают и ремонтируют заполняющие и облицовочный слои шва неповоротных стыков труб из сталей с нормативным пределом прочности до 530 Н/мм². LB 52U востребован и для работ по усилению обратной стороны сварного шва.

Одним из главных условий получения высококачественного и правильного сварочного шва являются качественные, правильно подобранные электроды для сварки инверторным аппаратом.

Современный рынок располагает очень большим ассортиментом для электросварки. Все они имеют различия по типу, материалу покрытия и другим характеристикам. Ниже мы предлагаем вам ознакомиться с доступными вариантами и выбрать самый подходящий.

Типы электродов для сварочных работ инверторным аппаратом

Все существующие электроды для электросварки делятся на плавящиеся и неплавящиеся. В основе плавящегося электрода проволочный стержень из металлической проволоки, покрытый снаружи специальной обмазкой. Благодаря покрытию, сварочная дуга может стабильно гореть, также покрытие обеспечивает хорошую защиту шва от газа и шлака.

Электроды, предназначение которых – сваривать стали неопределенного состава, а также медь, нержавейку, чугун и прочие металлы, производятся из определенного сплава. Неплавящиеся типы электродов применяются чаще всего при работе аргоновой сваркой.

Рабочие сварочные элементы выпускаются разной длины и диаметра. Длина электрода зависит от особенностей легирования проволочного стального стержня изделия, и может составлять от 30 до 45 сантиметров.

Вне зависимости от диаметра, все типы электродов находят самое широкое применение. Исключение составляет лишь диаметр 1.6 мм. Этот тип электродов поставляется только под заказ. Российскими сварщиками практически не используются.

Самая часто используемая классификация всех существующих электродов – по их назначению. Исходя из этого параметра, электроды делят на:

Предназначенные для работы с элементами из углеродистых и низколегированных сталей.

Для работы с высокопрочными теплоустойчивыми сталями.

«Электроды по нержавейке» — для работы с высоколегированной сталью.

«Электроды по алюминию».

Электроды для сварки медных деталей и изделий на ее основе.

Электроды по чугуну.

Для ремонта и наплавок.

Для сварочных работ по металлам, состав которых не определен.

Также довольно часто используется классификация по типу покрытия электродов. Существует четыре основных типа покрытий, но только два получили широкое распространение.

Электроды основного типа.

Свое название они получили из-за того, что стержень электрода имеет так называемое основное покрытие. Наибольшей популярностью среди основных электродов пользуется модель УОНИ 13/55. Использование этого изделия позволяет получить высококачественные швы, имеющие высокую сопротивляемость ударам, прочность и пластичность. Кроме того, на таких швах редко появляются кристаллические трещины, они плохо склонны к «старению». Электроды УОНИ, как правило, используются для сварочных работ повышенной ответственности, и изделий, которые будут работать в суровых условиях. К недостаткам данного типа электродов можно отнести удлинение дуги, неустойчивость покрытия к влаге и ржавчине, появление окалины или масла в районе сварочного шва. В совокупности все это может привести к появлению микропор. Кроме того, основными электродами можно работать только на обратном постоянном токе.

Второй тип электродов имеет рутиловое покрытие.

Эти изделия используются при сварке деталей из металла с малым содержанием углерода.Чаще всего используется марка МР-3. Эти электроды отличаются хорошими технологическими качествами, а именно:

Электрическая дуга устойчиво горит и на постоянном и на переменном токе.

Раскаленный металл практически не разбрызгивается.

Швы высокого качества при любом положении свариваемых деталей.

Очень хорошо отделяется шлак.

Электроды можно использовать для работы по грязным и ржавым поверхностям.

Готовые сварочные швы имеют очень хороший вид, без пор и каверн.

Хорошо подходят для сварки деталей из стали с небольшим содержанием углерода.

Выбираем электрод с учетом материала и режима работы

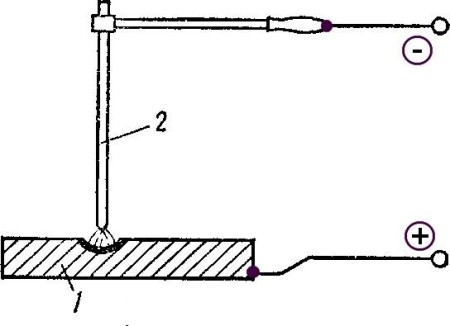

Правильный выбор электрода для работы, конечно, играет большую роль, однако, кроме этого, еще необходимо знать, с какой полярностью и током нужно работать в каждом конкретном случае. Почти все инверторы используют в работе постоянный ток. Работая с постоянным током, деталь электрод можно подсоединить несколькими способами, а именно:

Если полярность прямая, электрод подключается на «минус» а деталь на «плюс».

При работе на обратной полярности – наоборот, электрод подсоединяется на «плюс», а обрабатываемая деталь на «минус».

В процессе работы на прямой полярности вырабатывается более высокая температура, если сравнивать с теми же значениями при работе на обратной полярности. Поэтому работа на обратной полярности имеет смысл в следующих случаях:

Если необходимо сварить тонкий листовой металл. Так как температура на обратной полярности меньше, заготовка не сгорит.

При работе с высоколегированными марками сталей. «Обратка» в этом случае существенно снижает вероятность перегрева детали.

Работать на прямой полярности лучше с массивными заготовками, которые нужно хорошо прогревать для качественной сварки.

В сварочном деле существует три основных характеристики, от которых напрямую зависит качество работы:

Сварочный ток.

Диаметр обрабатываемой детали.

Толщина рабочего материала.

Для начала необходимо определиться с зависимостью диаметра рабочего элемента и толщиной детали, с которой предстоит работать. Например, сталь толщиной до 1.5 мм. варится почти всегда с помощью полуавтомата или аргоновой сваркой.

Дуговая электросварка для этого практически не используется. Сталь толщиной 2мм варят электродами диаметром 2.5мм. Чтобы качественно сварить сталь толщиной 3 мм, понадобятся электроды диаметром 2.5-3 мм.

Для стали толщиной 5 мм – электрод 3.2-4 мм.

В работе с изделиями толщиной от 6 до 12 мм. используются рабочие элементы диаметром 4-5 мм.

Для стали толще 13 мм. применяют электрод в 5 мм.

Важный момент: чем больше диаметр электрода, тем меньше плотность рабочего тока. В результате дуга начинает колебаться, «блуждать», менять длину и вести себя нестабильно. Из-за этого глубина шва уменьшается, а ширина наоборот – увеличивается. В большинстве случаев производители таких электродов указывают на упаковке необходимые показатели сварочного тока. Если же производитель не указал нужную информацию, необходимо ориентироваться на следующие показатели:

Для электрода диаметром 2 мм нужен ток 55-65 А.

Для электрода шириной 2.5 мм – 65-80 А.

Для 3 мм – 70-130А.

Для 4 мм – 130-160 А.

Для 5 мм – 180-210 А.

Для 6 мм – 210-240 А.

Исходя из вышесказанного – выбирая рабочий элемент определенного диаметра для сварочных работ, необходимо в первую очередь обращать внимание на то, какой толщины обрабатываемая деталь. Если работать по тонкому металлу электродом большого диаметра, или превысить сварочный ток, то в шве обязательно останутся поры.

Маркировка сварочных электродов

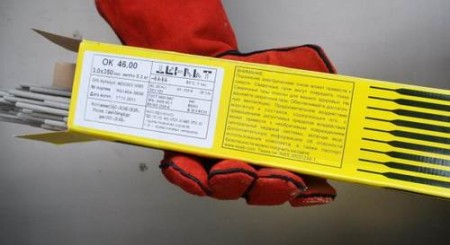

Самая распространенная марка среди зарубежных производителей электродов – ESAB.

Название каждого типа электродов этой марки начинается с ОК, после которого идет 4-циферное обозначение. В продаже есть очень много вариаций, но самыми распространенными являются следующие:

ОК 46.00 – электрод практически аналогичен свойствам марки МР-3. Отлично подходит для работы с низколегированными и углеродистыми сталямиПодходит для переменного и постоянного тока. Обеспечивает высококачественный шов.

ОК 48.00. Предназначаются для работы на ответственных конструкциях. Работают только на постоянном токе.

ОК 61.30 и ОК 63.20. Используются при сварке «нержавейки» практически всех марок. Перед покупкой необходимо обязательно поинтересоваться у продавца-консультанта, подойдут ли эти электроды для работы с конкретной маркой нержавеющей стали.

ОК 68.81. Прекрасная модель. Отлично подходит для сварки изделий из сталей неопределенного состава и трудносвариваемых деталей.

ОК 92.60. Электроды для чугуна и соединения чугунных деталей с разными типами сталей.

ОК 96.20. Электроды по алюминию.

Критерии выбора подходящих электродов

Проанализировав все вышесказанное, можно определить несколько основных моментов, на которые нужно обязательно обратить внимание, выбирая электроды для электросварки. Для начала нужно точно определить, с каким именно металлом предстоит работать и выбрать электрод по типу металла. Если предстоит работать с ответственной конструкцией, лучше не экономить и купить продукцию от известного производителя. Например, шведские изделия, которые мы упоминали выше, зарекомендовали себя очень хорошо. Если нужно сварить детали из углеродистой стали, обязательно следите за чистотой поверхности. Если она покрыта маслом, влажная или ржавая, следует приобрести электроды, имеющие рутиловое покрытие. Если предстоит работать на ответственных конструкциях, рекомендуется использовать рабочие элементы с основным покрытием.

Однако в любой ситуации нужно помнить о том, что все изделия требуют предварительной подготовки поверхности. Кроме того, необходимо точно определить толщину обрабатываемой детали, исходя из чего, выбрать оптимальный сварочный ток.

К процессу выбора нужно подходить максимально ответственно. Если электроды выбраны правильно, то даже на самом дешевом инверторе можно варить почти любые металлы на самом высоком уровне.

Концерн ЭСАБ

, Швеция, является одним из старейших в мире производителей в области сварки и резки. Он ведет свою историю с 1904 года, когда основатель фирмы, Оскар Челльберг, получил патент на электрод с покрытием для электродуговой сварки. Сейчас его инициалы - ОК - нанесены на все сварочные материалы фирмы ЭСАБ

. ЭСАБ

обладает 40-летним опытом работы на российском рынке и все эти годы поставлял свою продукцию на многие предприятия нефтегазовой, судостроительной, машиностроительной, химической и многих других отраслей промышленности.

VICTOR TECHNOLOGIES (брэнд ESAB)

VICTOR TECHNOLOGIES – семья брендов премиум класса из США

С более чем 100 лет истории, компания Victor объединила в себе ряд предприятий премиум класса занятых в области резки, сварки и пайки металлов, а также в области газового хозяйства.

В ближайшее время гамма продуктов ESAB будет расширена продукцией Victor Technologies . Часть новой продукции будет нести имя ESAB а часть сохранит текущее название но с учетом новой принадлежности брендов.

STOODY (брэнд ESAB)

Компания STOODY является мировым новатором и ведущим производителем сварочной проволоки и сварочных электродов, используемых для борьбы с различными типами износа и коррозии. STOODY разработала полный ассортимент сварочных материалов, чтобы удовлетворить специфичные требования заказчиков в области упрочняющей наплавки. Широкий спектр продукции STOODY включает в себя железные, никелевые, кобальтовые, вольфрамовые, хромистые, ниобиевые и ванадиевые сплавы.

СЭЗ (ESAB)

Сычевский электродный завод , обладая полувековым опытом по производству электродов для различных отраслей промышленности, является современным и стабильно развивающимся предприятием, обеспечивающим самые высокие показатели качества и уровень потребительских характеристик продукции.

Традиционное для предприятия стремление к качеству - залог нашего прогресса. Сычевский электродный завод, созданный в 1957 году на базе межрайонной мастерской капитального ремонта моторов, в 1992 году стал акционерным обществом, затем в 1999 году обособленное предприятие «Сычевский электродный завод» было преобразовано в филиал ООО «Мострансгаз» «Сычевский электродный завод», а в 2000 году - в ООО «Сычевский электродный завод». Последние изменения в статусе предприятия произошли в марте 2011 года - завод присоединился к концерну ЭСАБ, мировому лидеру в производстве сварочных материалов и оборудования для сварки и резки.

ЛЭЗ

Предприятие включено в международный каталог предприятий-изготовителей электродов , чья продукции производится в соответствии с европейскими стандартами качества. Электроды производства «Лосиноостровский электродный завод» аттестованы Госстандартом России, НАКС, Госатомнадзором РФ, имеют аттестат УКРСЕПРО (Украина), БелСТ (Беларусь), Морского Регистра, Речного Регистра, Гигиенический сертификат РФ, «TUV» (Германия), что подтверждено соответствующими сертификатами, в т. ч. сертификатом качества производителя на соответствие ГОСТ РФ. Предприятием продлен сертификат соответствия системы менеджмента качества ИСО 9001:2000.

HYUNDAI WELDING

Hyundai Welding Co., LTD это компания, которая предлагает своим клиентам передовые решения в области сварочных технологий. На протяжении 40 лет Hyundai Welding поддерживала наиболее динамично развивающиеся области промышленности в Южной Корее: Автомобилестроение, Кораблестроение, Строительство морских платформ и строительный сектор. Hyundai Welding совместно с такими компаниям как Hyundai Motors и Kia Motors помогла увеличить их производительность и уменьшить расходы, разработав и внедрив оптимальные решения в области технологии сварки. Кроме того Hyundai Welding тесно сотрудничает с крупнейшими в мире судоверфями и заводами тяжёлого машиностроения, а именно: Hyundai Heavy Industries, Samsung Heavy Industries, DSME, Doosan Heavy Industries, что позволяет развивать конкуретноспособные и новые решения в области технологии сварки.

KOBELCO

Kobe Steel, Ltd. - одна из ведущих японских компаний чёрной металлургии. В сегменте производства нержавеющей стали компания является 4 в Японии. Помимо основной деятельности компания также производит изделия из алюминия и меди, строительную технику. Компания работает под торговой маркой Kobelco.

Амурский кабельный завод

Амурский кабельный завод - единственное предприятие в дальневосточном регионе, которое обеспечивает кабельно-проводниковой продукцией различные отрасли промышленности, и работает как на российском, так и на зарубежном рынках. В настоящее время завод выпускает широкий спектр кабелей и проводов – более 8 тысяч маркоразмеров, в том числе в экспортном, тропическом и негорючем исполнении.

Череповецкий завод сварочных материалов

Технология производства сварочной проволоки на ООО "ЧЗСМ" позволяет производить качественный продукт для сварки металлоконструкций с минимальным процентом разбрызгивания металла при высоких токах (высокой производительности). Производство сварочной проволоки существующего качества стало возможным по причине интеграции ООО «ЧЗСМ» в производственный сталепроволочный цех.

Сварог

Компания Сварог с 2007 года поставляет на российский рынок различные виды сварочного оборудования и генераторов, а также комплектующих и аксессуаров для них. Оборудование "Сварог" уже зарекомендовало себя более чем у ста тысяч конечных покупателей в промышленности, строительстве, на транспорте и в домашнем пользовании.

Optrel

Группа Спериан Протекшн — ранее Бакоу-Даллоз — специализируется в разработке, производстве и продаже средств индивидуальной защиты (СИЗ). Группа Спериан Протекшн, состоящая из 6000 профессионалов по всему миру, использует свое технологическое лидерство для постоянного развития и предложения комплексных инновационных решений по защите людей на рабочем месте.

СпецЭлектрод почти 80 лет является крупнейшим разработчиком, производителем и поставщиком высококачественных сварочных электродов торговой марки «СпецЭлектрод», в том числе для сварки, наплавки и резки металла различного назначения. Доля компании в объёме продукции, реализуемой на внутреннем рынке страны, составляет более тридцати двух процентов.

СпецЭлектрод - это крупный производственный комплекс с полным технологическим циклом, начиная с подготовки сырья; сложных порошков покрытия; варки жидкого стекла; рубильного отделения, заканчивая производством непосредственно электродов. СпецЭлектрод производит самый широкий спектр сварочных электродов (более 200 марок) среди предприятий стран бывшего СССР. Продукция СпецЭлектрод экспортируется во многие страны мира и СНГ.

Мощности завода обеспечивают высочайшее качество продукции. На сегодняшний день они составляют более 100 тыс. тонн электродов в год. Научный коллектив компании СпецЭлектрод непрерывно ведет работы над созданием новых марок сварочных электродов различного отраслевого предназначения, а также над улучшением сварочно-технологических свойств существующих марок. Многие самые популярные электроды являются разработками специалистов СпецЭлектрода. Это такие марки как ОЗС-12 , ОЗС-6 , ОЗС-4 , МР-3С , СЭОК-46 , СЭОК-48 , СЭЛБ-52У , МР-3 , ОЗЛ-6 , ОЗЛ-8 и другие марки электродов. Заводом введена система качества соответствующая международному стандарту ISO 9001:2010. Устойчивый спрос на качественные сварочные электроды позволяет СпецЭлектроду вести их полномасштабное производство и гарантировать потребителям надежное долговременное обеспечение поставок и высочайшее качество. География поставок сегодня охватывает не только территорию России: Москву и Московскую область, регионы Урала, Сибири и Дальнего Востока. Хорошим спросом продукция СпецЭлектрод пользуется среди потребителей электродов в Армении, Белоруссии, Казахстане, Киргизии, Узбекистане, Туркмении, в государствах Балтии, Молдове. Нашу продукцию приобретают в Турции, Китае, Монголии, Иране, Чехии, Сирии, Индии, Сербии, Австрии, Алжире.

Поставка электродов сварочных производится оптовыми и мелкооптовыми партиями со складов в Москве, Московской области, Екатеринбурге и Санкт-Петербурге на гибких условиях. Осуществляются поставки 20-ти тонными железнодорожными контейнерами, вагонами, автотранспортом.

Завод имеет многолетние традиции в работе с клиентами и широко известен как один из основных поставщиков сварочных материалов для нефтяного и газового комплексов, черной и цветной металлургии, авиопрома и космонавтики, агропрома, оборонного комплекса в т.ч. судостроении, РЖД.

Электроды СпецЭлектрод широко используются в промышленном и гражданском строительстве, в легкой, пищевой, химической и других отраслях. Продукция СпецЭлектрод применялась при воссоздании Монастыря Оптина Пустынь и Алатырского Монастыря. Она получила отличную оценку на строительстве моста через Керченский пролив и мостового перехода через реку Волга на автодороге Нижний Новгород - Шахунья - Киров, Богучанской ГЭС и Бурейской ГЭС, при восстановлении Саяно-Шушенской ГЭС, в ходе строительства Олимпийских объектов в г.Сочи, объектов универсиады в г.Казани и в Красноярске, космодромов в г.Свободный, Плесецк и Байконур, а также в Москве на реконструкции и строительстве МКАД, третьего и четвёртого транспортных колец. Широкая номенклатура, традиционно высокое, стабильное качество сварочных материалов, приемлемые цены, внимательное и бережное отношение к клиентам - это незыблемые правила работы компании СпецЭлектрод.